Анилоксы для флексографии что это

Анилоксы

Назначение анилоксов (растровых валов и гильз) — передача краски на клише в печатной секции флексографских печатных машин или лака в лакировальной секции офсетных печатных машин.

Схема флексографской печати

Анилоксы могут быть с хромовым или с керамическим покрытием. Реальный стандарт керамики анилоксов Praxair Surface Technologies — 1% пористость и 1400 HV твёрдость. Керамика всех анилоксов на заводе Praxair в Швейцарии проходит финишную отделку алмазной губкой, которая позволяет снизить неровности поверхности до 1 µ. Впоследствие это позволяет ракелю беспрепятственно скользить по поверхности анилокса и превосходно снимать краску. При этом, керамика всех валов предварительно проходит два этапа шлифовки, грубая и тонкая (полировка).

После гравировки, в обязательном порядке, керамика подвергается специальной обработке, позволяющей закрыть микротрещины и сделать её поверхность более однородной. Стандартная гравировка при любых линиатурах выполняется под углом 60°, что позволяет выполнить большее количество ячеек на единице площади поверхности чем при гравировках, выполненных под углам 45°. Оптимальная форма ячеек анилоксов и чистота обработки их поверхности способствуют наилучшей краскопередаче и делают возможным одинаковый перенос при разных линиатурах, как показано на схеме.

Анилокс в среднем переносит на печатную форму 30% — 60% краски. Из за структуры и шероховатости печатной формы и поверхностного напряжения подложки печатная форма переносит на подложку 46% — 54% краски. Красочный резервуар анилоксового валика и печатной формы обеспечивает баланс в красочной системе после 3-х прогонов. Теоретический перенос краски от анилокса до материала составляет не более 33%.

Программа поставок

1. Керамические растровые валы:

с металлической основой

с алюминиевой основой (Lightlox)

с карбоновой основой (CFC)

Это самые лёгкие валы, которые сегодня успешно применяются для печати гибкой упаковки на флексографских машинах F&K, для печати по салфеткам и по туалетной бумаге на машинах Perini, на листовых оффсетных машинах MAN.

Зачем надо повышать линеатуру анилокса? Краткий ликбез

Роли анилоксового вала

Чтобы обсуждать положение дел в этой области сейчас, нужно вспомнить о том, какую роль в флексографии играл анилоксовый вал раньше, в те добрые старые времена, когда печатник, глядя на оригинал, уже знал, какой анилоксовый вал из немногих имеющихся подходит для этой работы. Сегодня же стоит задать вопрос: способен ли кто-либо действительно разбираться в этом предмете? Какую линиатуру растра следует подобрать для воспроизведения участков с крупными штрихами и плашками, должен ли это быть растр с линиатурой 80 лин/см (200 ячеек/дюйм), 100 (250), 120 (300), 140 (350) или 160 лин/см (400 ячеек/дюйм)? Могут ли мелкорастровые анилоксовые валы забирать и переносить достаточное для печати штриховых изображений количество краски, или они просто в той или иной степени выполняют промежуточные функции? Можно ли повысить качество полутоновой печати с помощью мелколиниатурных анилоксовых валов? Или все эти цифры, все эти 170 лин/см (430 ячеек/дюйм), 180 (460) и т. д., — образно говоря, костыль, на который растерявшийся может опереться? Какой же анилоксовый вал, в конечном счете, использовать, когда и для чего?

Преимущества работы в прошлом заключались в единстве предъявляемых требований, с одной стороны, и единой технологии — с другой. (Стандарты в те дни были значительно выше, чем теперь!)

Имеется ли в 90-х гг. то, чем мы располагали в 70-х — один универсальный анилоксовый вал для воспроизведени полутонов, штриховых изображений и больших плашек (например, белого фона)?

С точки зрения печатной технологии и без учета допустимых отклонений от стандарта в процессе изготовления анилоксовые валы, применяемые в тиражном производстве, характеризуются девятью параметрами, определяющими конечный результат.

Параметры, влияющие на качество печати, связаны между собой, подобно звеньям одной цепи. Искажения в любом из звеньев приводят к нестабильности всей системы. Таким образом, разрушается правильный баланс между различными взаимообусловленными факторами, что сказывается на работе печатной машины и, следовательно, приводит к снижению производительности. К основным параметрам относятся:

Безусловно, полный список параметров гораздо длиннее. Для нас важно зафиксировать на отдельных примерах имеющиеся проблемы. Вне всякого сомнения, каждый работающий с флексографией специалист должен самостоятельно подбирать по возможности близкое к идеалу сочетание перечисленных параметров, исходя из деталей каждого отдельного заказа.

Что касается анилоксового вала, то задача здесь может быть только одна: переносить ровно столько краски, сколько нужно!

На мелколиниатурный растр, служащий для воспроизведения изображения в высоких светах, должно наноситься то оптимальное количество краски, которое не приводит к избыточному растискиванию или слипанию краев соседних точек, в то же время и тени, и участки сплошного изображения должны покрываться достаточным слоем краски. Для плашек его толщина определяется оптической плотностью, значение которой получают стандартным методом измерения. В идеале хотелось бы достичь оптической плотности, равной 1,55, что гарантировало бы воспроизведение всего тонового диапазона с хорошим контрастом.

Только стремлением к экономии можно объяснить существующую сегодня тенденцию к уменьшению количества красок, используемых для печати. Предпринимаются усилия для того, чтобы получать удовлетворительные результаты при печатании пятью красками там, где всего несколько лет назад использовались бы от шести до восьми. Это означает перенос акцента на потребность воспроизводить оригиналы, содержащие как полутоновые, так и штриховые элементы, наиболее простым и удобным способом.

Проще говоря, для любого заказа нужно подобрать подходящий анилоксовый вал!

Сколько краски переносит вал?

Какой анилоксовый вал пригоден для запечатывания пленки? При печатании белой краской вал должен переносить такое ее количество, какое требуется для равномерного покрытия всей поверхности. Избыток краски только увеличивает расходы, приводит к снижению производительности, не говоря уже о такой хорошо знакомой проблеме, как задержка испарения растворителя.

Вязкость краски на основе растворителя, а также тип печатной формы плюс способ ее крепления — вот две вещи, которые ни в коем случае нельзя недооценивать. И то и другое влияет на характер переноса краски. Для предотвращения недостатков при накатывании белой краски параметры анилоксового вала должны подбираться в соответствии с параметрами печатной формы и вязкостью краски.

Печатная форма должна иметь разумную толщину и не должна крепиться на основе из пенорезины. Для печати белой краской 2-К пригодны как эластомерные (резиновые стереотипы), так и фотополимерные формы, подобные BASF ME или даже формы BF 270, применяемые при высокой печати.

Выбор форм для печати красками 2-К ограничен, но для красок 1-К, где выбор шире, предпочтение, отданое той или иной форме, в большей степени сказывается на качестве переноса. Для последнего случая рабочая группа DFTA сравнила шесть анилоксовых валов, значительно различавшихся глубиной ячейки и отношением ширины перемычки к ширине ячейки (рис. 1). Теоретические прикидки выхода краски из растровой ячейки показали, что стандартный анилоксовый вал с линиатурой растра 60 лин/см, глубиной ячейки 70 мкм и отношением ширин перемычки и ячейки 1:9 в самом деле оказался лучшим!

Рис. 1.

Теоретически рассчитанные объемы краски, принимаемые различными анилоксовыми валиками

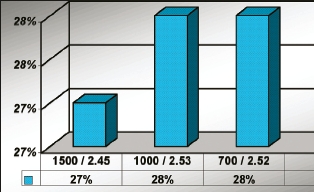

Объемы краски, теоретически переносимые другими валами, значительно ниже. В процентах это выглядит так:

100,0%

(принимался за эталон)

Но это только теория. На практике наблюдается обратная картина. При оптимально подобранных вязкости краски и печатной форме вал с линиатурой растра 140 лин/см, который теоретически переносит только 28,8% краски относительно 100-процентного переноса валом с растром 60 лин/см, в действительности подает достаточное количество краски на запечатываемую поверхность, делая ее более ровной и менее прозрачной на вид.

Как переносится краска

?Реально вал с линиатурой растра 60 лин/см и глубиной ячейки 70 мкм переносит только малую часть от теоретически рассчитанного значения объема краски. Большее количество остается в ячейках и быстро засыхает. Иначе говоря, поверхность, запечатанная сплошным фоном, лучше всего получается при печати тонким, равномерным слоем краски, а не толстым, который к тому же может содержать много пустот (рис. 2).

Рис. 2.

Влияние поверхностного натяжения краски в зоне контакта на разделение красочного слоя

Это можно объяснить так: чем уже перемычки между ячейками, тем лучше по ним растекается краска. Покрытые краской перемычки не оставляют зрительно различимых следов на запечатываемой поверхности. Соответственно, сплошные участки изображения воспроизводятся более равномерно (рис. 3, 4). Чем шире перемычки, тем, вследствие недостаточного покрытия краской запечатываемого материала, заметнее оставляемые ими незакрашенные «отметины».

Рис. 3.

Равномерность переноса краски разными анилоксовыми валами

Рис. 4.

Объемы краски, переносимые при различной площади контакта анилоксового валика

Чтобы сделать такую «крапчатость» менее явной, печатнику следует добиваться увеличения насыщенности краски на участках вокруг «отметин». Поясним это, сравнив относительные размеры перемычек растра шести анилоксовых валов. В качестве эталона использован вал с линиатурой 60 лин/см и глубиной ячейки 70 мкм. Ширина перемычки принята за 100% (рис. 5).

Рис. 5.

Относительные значения ширины перемычки ячеек (16,7мкм=100%)

Секрет гладкости фона запечатанной поверхности при использовании вала с растром 140 лин/см объясняется, главным образом, тем, что порция краски, принимаемая поверхностью перемычки, уменьшается на 77,5%. Имеющаяся в настоящее время технология предполагает строгую взаимосвязь между шириной перемычек, шагом растра и глубиной ячеек. Чем уже перемычки растра крупнолиниатурного анилоксового вала, тем больше должна быть глубина ячейки. Для мелкого растра справедливо обратное: чем уже перемычки, тем труднее гравировать более глубокие ячейки.

Важно в каждом конкретном случае правильно подбирать характеристики анилоксового вала, чтобы они в наибольшей степени соответствовали данной области применения. Ячейки должны быть настолько глубоки, насколько это необходимо, то есть на несколько микронов ниже уровня, на котором краска, предположительно, разделяется, а перемычки должны быть столь узкими, чтобы их поверхность полностью покрывалась краской и не оставляла «отметин» в процессе печати.

Непременным условием является соответствие глубины и ширины ячеек анилоксового вала печатной форме, вязкости и типу краски. При изменении одного из этих параметров меняются и характеристики краскопереноса, причем отклонения могут составлять до 30%.

Без «если» и «но» не обойтись

В случаях, когда вязкость белой краски 1-К увеличивается до 24 с или если толстая печатная форма закрепляется на мягкой резиновой основе, положительные свойства нового поколения анилоксовых валов перестают ощущаться. Оттиск начинает растрескиваться, уменьшается количество переносимой краски. Использование белой краски 2-К с вязкостью 13 с на печатных машинах, имеющих ракельное устройство, позволяет печатнику по-прежнему использовать традиционный анилоксовый вал с линиатурой растра 60 лин/см и глубиной ячейки 70 мкм. Все относящееся к печати белой краской в равной степени относится и к цветной штриховой печати и печати плашек.

Широко известен тот факт, что при воспроизведении плашки фиолетового цвета на полиэтиленовой пленке синяя краска распределяется неравномерно, и на оттиске заметно чередование светлых и темных участков. Была предпринята попытка компенсировать это явление использованием анилоксового вала с линиатурой 80 лин/см и глубиной ячейки 30 мкм. Там, где эта проблема все же оставалась, анилоксовый вал был заменен на другой — 80 лин/см и 50 мкм. Однако изображение опять получалось пятнистым. Попробовали вал 60 лин/см и 70 мкм, но неоднородность изображения все так же бросалась в глаза. Вдобавок, из-за избытка краски на поверхности анилоксового вала на запечатываемом материале наблюдались следы разбрызгивания. Проблему мог бы решить вал меньшей краскоемкости. Участки сплошного изображения воспроизводились должным образом при применении вала с линиатурой 140 лин/см, отношением ширин перемычки и ячейки 1:18 и углом гравировки 60°. Здесь следует отметить, что не все анилоксовые валы с линиатурой 140 лин/см имеют одинаковые параметры. Глубина ячеек керамического анилоксового растрированного вала, строго говоря, не так существенна, как для более раннего поколения металлических валов. Однако та практически идеальная ширина перемычек, которая характерна для керамических валов с лазерным гравированием, едва ли достижима для хромированных металлических валов.

Такое же значение при сравнении имеют зона контакта керамического и глубина механически гравированной ячейки металлического вала. Параметром здесь является тот процент площади керамического вала, который после очистки ракелем несет краску, по сравнению с площадью не несущих краску участков хромированного вала.

Продемонстрируем сравнение трех анилоксовых валов 140 лин/см.

У вала 1 с отношением ширин перемычки и ячейки 1:6,5 площадь контакта на 32% больше, чем у вала 2 с отношением 1:3,5 и на 61% больше, чем у вала 3 с отношением 1:18. Что касается двух валов с линейным растром, площадь контакта вала 3 на 22% выше, чем у вала 2. Глубина ячейки в обоих случаях одинакова, но вал с отношением ширины перемычки к ширине ячейки 1:18 переносит на 22% больше краски, чем анилоксовый вал с отношением 1:6,5. Чем больше область контакта, тем лучше перенос краски и выше коэффициент передачи.

Помимо качества изображения, визуальной оценке поддается еще и объем отходов. Избыточный расход краски не только сам по себе обойдется в копеечку. Чрезмерная толщина красочного слоя может создавать проблемы при печати, что выражается в плохом закреплении и разбрызгивании краски, пятнистости изображения и т. д. Визуально хорошо проработанный оттиск легче получить при печати тонкой, но равномерной пленкой краски, то есть менее дорогостоящим, более удобным и не создающим проблем способом.

Чем глубже ячейки анилоксового вала, тем сложнее они поддаются очистке, затрудняя общую очистку вала и сказываясь на его однородности. Не слишком тщательная очистка делает невозможной равномерную подачу краски. Чем чаще вал чистят, тем выше риск деградации ячеек.

Для получения оттиска лучшего качества при воспроизведении штриховых и сплошных участков изображения стоит соблюдать следующие условия:

Анилокс: линиатура или объём?

Впервые начав работать с анилоксовыми валами больше 15 лет назад, я, как и все во флексографии, считал, что анилокс прежде всего характеризует линиатура и только затем объём. Информация об анилоксовом вале с 800 ячейками на дюйм при объёме 2 млрд мкм 3 (BCM) записывалась как 800 @ 2 BCM

Но печатаем-то мы не линиатурой, не количеством ячеек на единицу длины, а находящимся в них объёмом краски, определяющим толщину переносимой на печатную форму, а оттуда на материал красочной плёнки.

Типичные ситуации

Принимая повторный многокрасочный заказ, печатник, его помощник или ответственный за подготовку к печати готовит 4 анилоксовых вала. Из истории заказа видно, что в последний раз для голубой, пурпурной, жёлтой и чёрной красок выбирались валы с линиатурой 800 lpi. На стеллаже оказывается 6 подходящих валов. В машину устанавливаются 4 взятых наугад, заливается некий объём краски, монтируются печатные формы — время настраивать печатный натиск.

Отрегулировав его, печатник замеряет денситометром оптическую плотность плашек на контрольных шкалах по краям полотна. Материал, краски, формные пластины и монтажные ленты те же — а цвет не совпадает. Но ведь линиатура у анилоксов та же, что и в прошлый раз! Характеристики валов проштампованы на торцах производителем — линиатура поменяться не могла, если только их не гравировали заново. Что изменилось и чем оправдать траты материала, краски и времени, понадобившиеся, чтобы осознать очевидный факт?

Новёхонькие анилоксовые валы от поставщика соответствуют указанному на них объёму и печатают одинаково — в пределах производственных допусков. Но со временем, вследствие процедур очистки, повреждений и износа, ситуация меняется. Каковы шансы, что 4 выбранных наугад анилокса будут печатать так же, как на последнем тираже, если ориентироваться исключительно на линиатуру? Мизерные.

Возраст валов варьируется от 6 месяцев до 4 лет. Не исключено, что при глубокой очистке более старых допускались ошибки, высок риск их повреждений.

Зачастую анилоксовые валы изнашиваются слишком быстро из-за проблем с ракельными ножами. Практически для всех, в большей или меньшей степени, характерно забивание ячеек из-за недобросовестной чистки в печатной машине и невнимательного отношения. Регулярные проверки, эффективная очистка, инспекционный инструментарий, история заказов с привязкой к валам сведут отходы при печати к минимуму.

Ещё эффективнее идентификация анилоксов по серийным номерам и объёму. Точное знание последнего поможет правильнее их использовать: с мелкими ячейками — для жёлтой краски, с глубокими — для чёрной. Ещё раз подчеркну, речь исключительно о разнице в объёме — линиатура у этих валов будет одинаковой.

Представьте, сколько времени и материалов теряется при выявлении потенциальных причин проблемы, избежать которой можно, изменив подход и образ мышления.

Плотность и цвет

В основе флексографской печати — плотность и цвет красочных плашек, зависящих от выбранных поставщиком краски пигментов. Наносимые на материал пигменты объединены со связующими и добавками, чья задача — обеспечить нужные послепечатные характеристики (стойкость к царапинам, истиранию, выцветанию, влажности).

При составлении рецептуры краски ориентируются на минимальный объём анилоксового вала, достаточный для достижения заданной оптической плотности или цветового соответствия при самой тонкой красочной плёнке.

Анилоксовые валы всегда соответствуют указанному для них объёму (в пределах допусков), дабы обеспечить точность и стабильность печати, её повторяемость.

Линиатура анилоксового вала

Это величина, выражающая количество ячеек на один линейный дюйм под определённым углом наклона к оси анилоксового вала (обычно 30°, 45° или 60°). Линиатура определяется при гравировке, после чего не меняется.

Специфика лазерного гравирования такова, что при создании ячеек с точно повторяемым объёмом и тонкими гладкими стенками их рельеф должен быть не слишком глубоким и не слишком мелким. Мелкий рельеф традиционно выбирается для нанесения вязких лаков — здесь важны хорошая отдача краски ячейками и простота их очистки. Чтобы добиться равного объёма при разных значениях линиатуры, глубину ячейки увеличивают пропорционально линиатуре.

С повышением линиатуры равномерность красочной плёнки увеличивается. Количество ячеек на единицу площади растёт в геометрической прогрессии: если на линейном дюйме их станет больше на 200, количество ячеек на квадратный дюйм достигнет 40 000. Намного качественнее будет выполняться перенос краски.

Линиатура определяется нужным объёмом вала и почти не влияет на качество печати, хотя стандартные спецификации утверждают обратное.

Объём ячеек анилоксового вала

С повышением объёма увеличивается оптическая плотность красочной плашки, цвет становится насыщеннее, слой лака — толще. Валы с низким объёмом создают более тонкую красочную плёнку, что положительно сказывается на качестве и эффективности печати.

Со временем объём анилокса меняется из-за износа, забивания, в ходе процедур очистки. Грязные или забитые ячейки — явление временное, корректируемое. Износ же необратим, сопутствующее ему снижение объёма чревато падением насыщенности красочного слоя.

В зависимости от вида печати и носителя обычно используют анилоксы со следующими значениями объёма ячеек:

Ориентируясь только на объём, проще понять природу анилоксового вала, его влияние на результат печати, не обременяя себя ложными взаимосвязями между линиатурой и качеством. Это особенно актуально сейчас, когда поставщики анилоксов расширяют комбинации объёмов и линиатур анилоксовых валов: лазерные технологии гравирования предоставляют невиданные ранее возможности.

Вот как может выглядеть стандартный комплект анилоксовых валов, подобранных с прицелом на конкретную сферу применения:

Насколько проще руководству, снабженцам, начальникам и печатникам работать при таком подходе!

Объёмы флексографской печати продолжают расти, опытных печатников не хватает. Производства повышают квалификацию сотрудников, привлекают к работе одарённых новичков. Как исключить ошибки переходного этапа, обеспечить результат не хуже достигаемого умудрёнными специалистами?

Руководствоваться принципом: одна сфера применения — один объём. Триадная печать — работа только с 1,5 BCM, исключающая риск установить неверный вал с ущербом для качества, забракованным материалом, простоями и переделками.

Линиатура почти утеряла своё значение, по сути, превратившись в формальный технологический параметр производств по гравированию анилоксов.

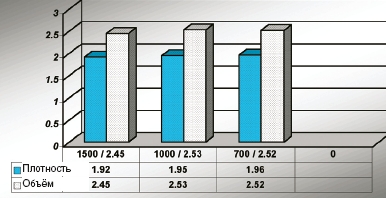

Так каким анилоксовым валом лучше печатать и почему? С линиатурой 500, 700, 1000 или 1500 lpi? При равном объёме они показывают почти одинаковую оптическую плотность плашки и растискивание. Согласно данным большинства производителей, во всех четырёх случаях объём может составлять 2,5 BCM (3,875 см 3 /м 2 ). Анилокс с линиатурой 500 lpi и объёмом 2,5 BCM (3,875 см 3 /м 2 ) будет иметь неглубокий рельеф, но и такая комбинация имеет право на существование.

А как насчёт традиционной идеи соответствия линиатуры печатных форм и анилоксового вала? Когда-то идеальным для формы и вала считалось соотношение 4:1, потом 6:1. Позже стали сопоставлять размер минимальной воспроизводимой на печатной форме точки с поверхностью гравируемой ячейки. Идея неплоха, но что делать с практическим применением?

Для цифровой печатной формы из 1% точек, без более крупных элементов в высоких светах, средних тонах, на растре и плашках, подход целиком оправдан. Однако я ещё не видел таких форм в печатных цехах. Полагаю, что выдерживание подобных соотношений снижает влияние на печать отклонений натиска, но, в общем случае, вовсе не способствует улучшению её качества.

Флексография заняла достойное место среди традиционно показывавших более высокое качество технологий печати. Эволюционировали все её компоненты, внеся вклад в развитие технологии, увеличение её эффективности, способствуя выходу на ранее недоступные рынки.

НАШИ

Статья оставляет двойственное впечатление. Автор совершенно прав, утверждая, что объём ячеек (иногда эту величину ошибочно называют краскопереносом или выносом краски) — самая важная характеристика анилокса. Несмотря на очевидность факта, его действительно зачастую упорно игнорируют печатники. Но нарочитое упрощение вопроса вызывает недоумение. Автор при помощи цифр доказывает, что измеряемые характеристики оттиска (оптическая плотность, растискивание и контраст) зависят только от объёма, но никак не от линиатуры вала. К сожалению, не объясняется, при каких условиях получены результаты, например, какие использовались краски. Не подвергая сомнению выкладки, хотелось бы видеть полную информацию об условиях эксперимента. Подобные результаты действительно возможны, но трудность их воплощения «в тираже» в том, что узок диапазон объёмов и линиатур, при котором они достигаются, зачастую требования реального производства выходят далеко за его рамки.

Имеются в статье и спорные утверждения, в т. ч. о соответствии указанного на валу и фактического объёма ячеек анилокса. Увы, даже с оговоркой «в пределах допуска» оно справедливо лишь для валов одного производителя, ведь методы измерения объёма столь различны, что сравнивать их затруднительно. По результатам недавно опубликованного исследования английской компании Troika Systems, разница измеренного по различным методикам объёма одного вала доходит до 140%! Возможно, в этом и кроется одна из причин недоверия печатников к указанным на валах значениям объёма.

Тем не менее, в статье много здравых идей, к которым стоит прислушаться. Есть методики, позволяющие оптимизировать парк анилоксов по объёму и линиатуре, определять реальные границы и диапазоны их параметров в условиях производственного процесса. Жаль, что пользуются этими методиками пока немногие, несмотря на очевидные выгоды и настойчивые предложения производителей валов.

Дмитрий Петраш (DPE@inometa.com), исполнительный директор компании Inometa.

НАШИ

Действительно, объём переносимой растровым валом краски — важнейший параметр флексопечати. Но давно ведущая исследования особенностей гравировки Zecher утверждает, что перенос краски зависит не только от объёма, но и от конфигурации ячеек растрового вала. Многие печатники сталкивались с ситуацией, когда новый анилокс с высоким краскопереносом не передаёт заявленного производителем объёма. На выход краски из ячеек влияет много параметров: плотность и текучесть краски, форма ячейки, шероховатость её стенок и конфигурация верхних граней, скорость печати и др. Не каждый потребитель красок, например, УФ-отверждаемых, обращается к их производителю для подбора нужного состава к имеющемуся растровому валу. Потому столь важен учёт изготовителями анилоксов потребностей заказчиков.