какие факторы влияют на прокаливаемость стали

Теоретическая часть. 1.1. Понятие прокаливаемости

1.1. Понятие прокаливаемости.

Факторы, влияющие на прокаливаемость

Под прокаливаемостью понимают способность стали закаливаться на определенную глубину.

Прокаливаемость не следует путать с закаливаемостью (то есть способностью стали упрочняться при ТО). Прокаливаемость измеряется в мм, а закаливаемость – в единицах твердости (HRC, HB).

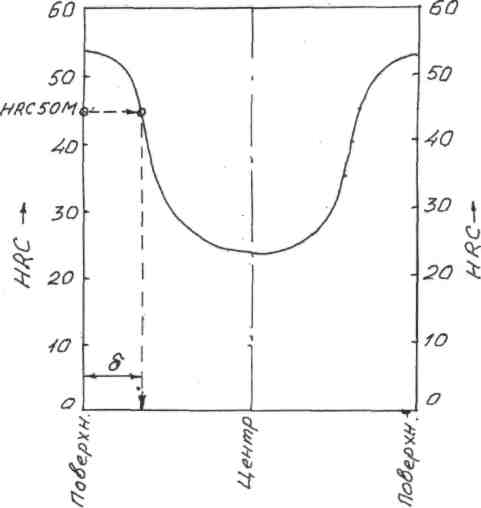

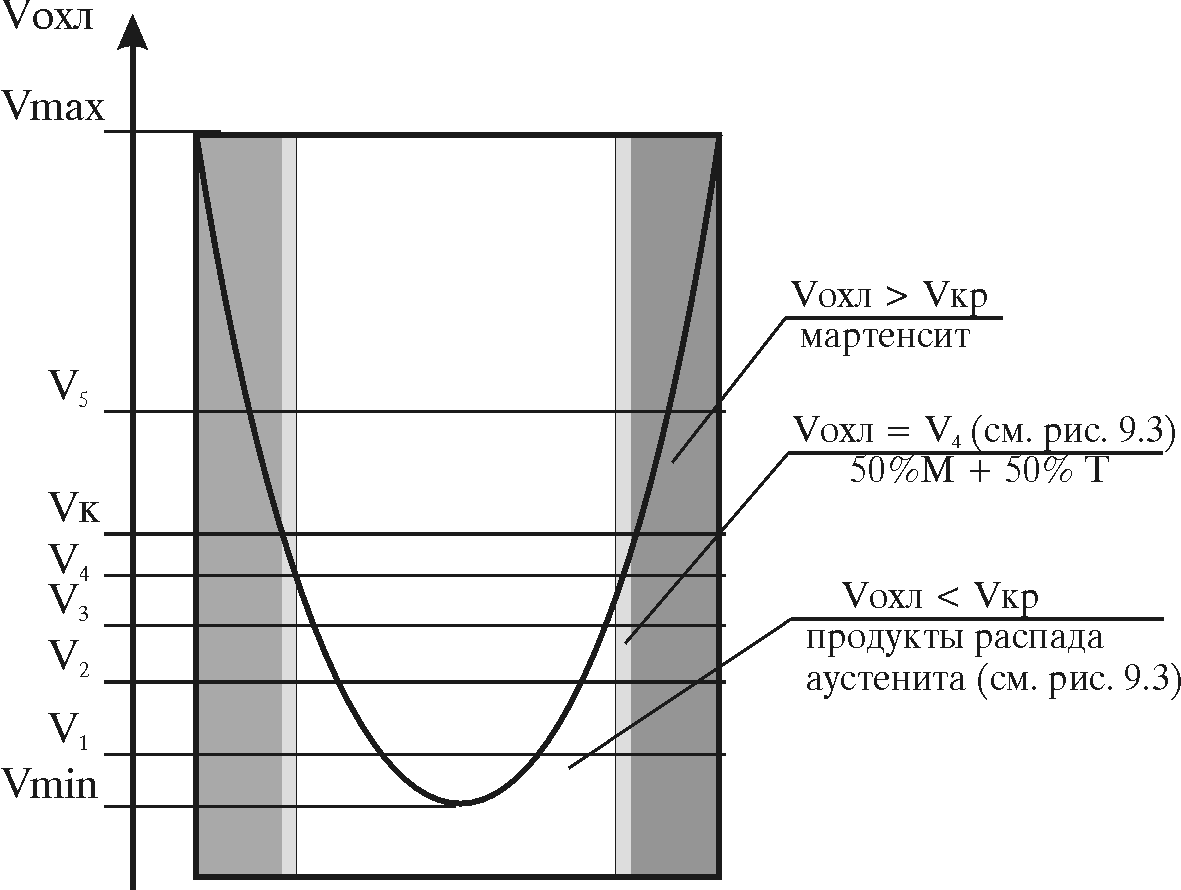

Несквозная прокаливаемость стали объясняется тем, что при закалке (даже в сильно охлаждающей среде) скорость реального охлаждения любой детали на поверхности больше, чем в сердцевине. Так, например, в цилиндрическом образце (рис. 11.1) скорости охлаждения от поверхности к сердцевине изменяются по параболической кривой от

|

Рис. 11.1. Схема, объясняющая неполную прокаливаемость углеродистых сталей

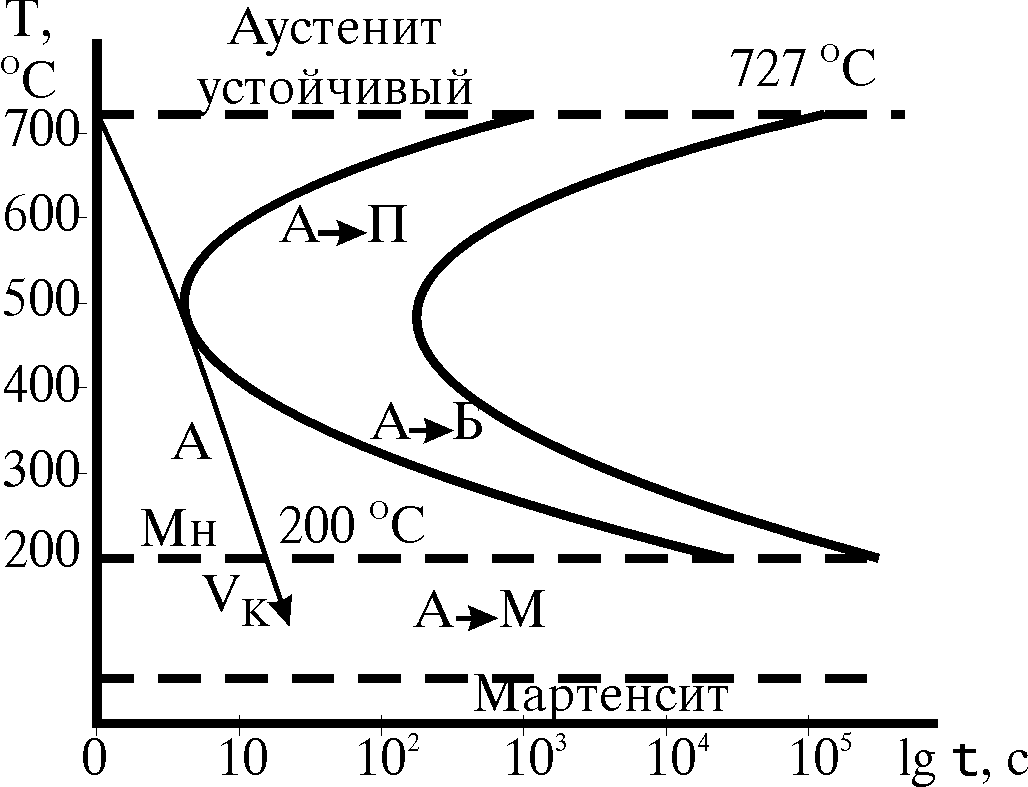

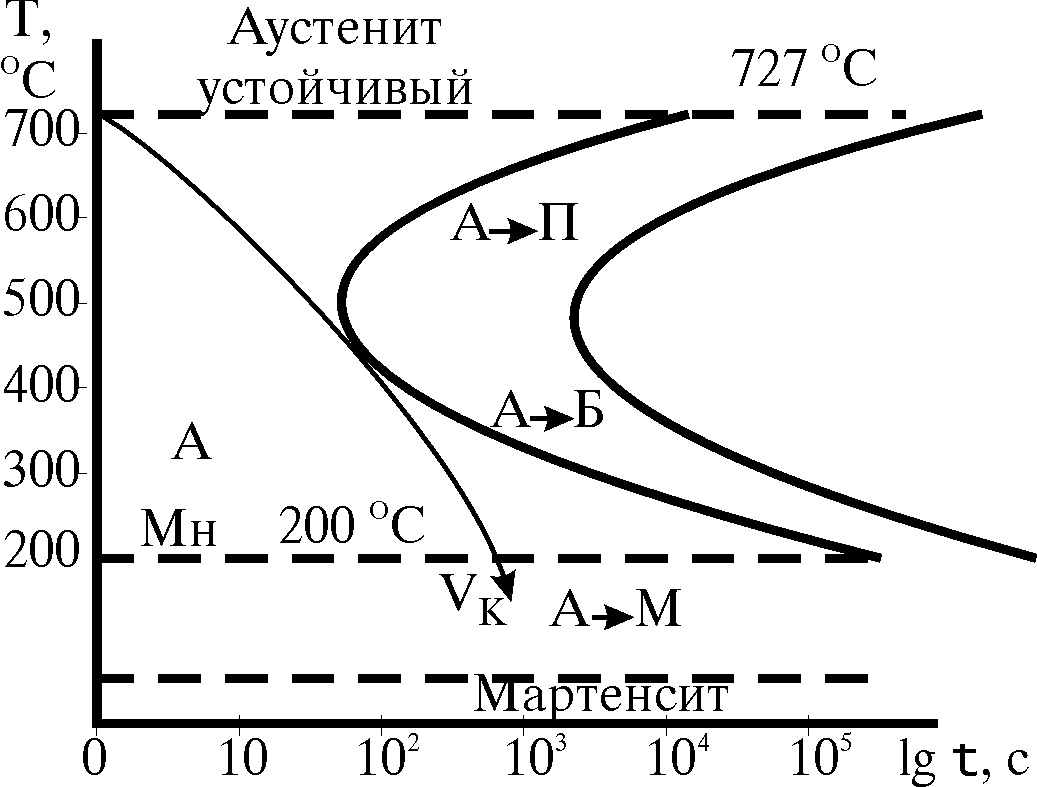

В то же время каждая сталь, как известно, имеет свое определенное значение критической скорости (

Для более глубинных слоев, где

Практически за глубину прокаливаемости принимают расстояние от поверхности изделия до слоя, имеющего 50 % мартенсита и 50 % тростита (полумартенситная зона).

На величину прокаливаемости стали влияют несколько факторов и прежде всего – химический состав.

С увеличением содержания углерода и легирующих элементов (Mn, Cr, Ni, Mo, W, V, Ti) увеличивается устойчивость переохлажденного аустенита – правее расположены линии диаграммы изотермического распада (рис. 11.2). Следовательно, уменьшается значение

| а) | б) |

|  |

Рис. 11.2. Диаграмма изотермического распада переохлажденного аустенита углеродистой (а) и легированной стали (б)

Большей прокаливаемости способствует также более сильно охлаждающая среда, например, одна и та же сталь при охлаждении в воде закалится на большую глубину, чем при охлаждении в масле.

Характеристикой прокаливаемости служит критический диаметр

Чтобы не ставить прокаливаемость в зависимость от закалочной среды, введено понятие – идеальный критический диаметр

Это диаметр максимального сечения, прокаливающегося насквозь в идеальной жидкости (то есть жидкости, отнимающий тепло с поверхности с бесконечно большой скоростью). Значения

Углеродистые стали имеют

Прокаливаемость – важная характеристика сталей, она имеет большое практическое значение, так как является одним из главных критериев при выборе той или иной марки стали для изготовления конструкций, деталей машин, инструментов, штампов и т.д.

Следует отметить, что прокаливаемость одной и той же стали может колебаться в значительных пределах в зависимости от колебаний химического состава, величины зерна, размера и формы изделия и многих других факторов. Поэтому обычно прокаливаемость стали характеризуют не кривой, а так называемой «полосой прокаливаемости».

Закаливаемость и прокаливаемость стали. Закаливаемость – способность стали повышать твёрдость при закалке

Закаливаемость – способность стали повышать твёрдость при закалке. Закаливаемость зависит от содержания углерода в мартенсите: чем больше в нем углерода, тем выше его твердость.

Прокаливаемость – способность стали получать структуру мартенсита на определённую глубину. Она характеризуется критическим диаметром: DКР – максимальный диаметр цилиндрического образца, в центре которого после закалки образуется мартенситная структура (сквозная прокаливаемость) или структура полумартенсита (50% мартенсита + 50% троостита).

Для деталей, воспринимающих рабочую нагрузку равномерно по всему сечению, необходима сквозная прокаливаемость для получения однородной отпускной структуры и, следовательно, одинаковых свойств по всему сечению.

Факторы влияющие на прокаливаемость стали:

Прокаливаемость тем выше, чем выше устойчивость переохлажденного аустенита и меньше критическая скорость закалки. Прокаливаемость зависит от химического состава, размера зерна (температуры нагрева), охлаждающей среды, формы и габаритов детали.

Основное влияние на прокаливаемость стали оказывают легирующие элементы. Легирующие элементы, растворенные в аустените (кроме кобальта), смещая С-кривую вправо, повышают его устойчивость, Vкр снижается, а прокаливаемость увеличивается. Для повышения прокаливаемости в стали добавляют хром, марганец, кремний, никель, молибден, вольфрам, малые добавки бора. Легированные стали с более высокой прокаливаемостью используют для изготовления крупных деталей.

Легирующие элементы, находящиеся в виде карбидов, нитридов (V, Ti, Nb) уменьшают устойчивость аустенита, снижая прокаливаемость.

Влияние размера зерна аустенита. Зародыши феррито-цементитной структуры преимущественно образуются по границам зерен аустенита. Чем крупнее зерно, тем меньше суммарная протяженность границ, меньше число возникающих зародышей и выше устойчивость аустенита. Повышение температуры и длительности нагрева приводит к укрупнению зерна, и, следовательно, к увеличению прокаливаемости.

Закаливаемость и прокаливаемость стали

Закаливаемость и прокаливаемость стали

Чем выше содержание углерода в Стали и чем больше мартенсита она приобретает при закалке, тем выше

твердость закаленной стали, что улучшает упрочняющие свойства стали. Людмила Фирмаль

Прокаливаемость легированной стали зависит от содержания углерода и легирующих элементов. Под воздействием многих элементов легированная сталь, даже с относительно низким содержанием углерода, очень хорошо распознает упрочнение и приобретает высокую твердость и прочность при упрочнении в условиях меньшей твердеющей среды[22].

Закаливаемость стали называют глубиной проникновения закалки от охлаждающей поверхности к центру[23].

Поэтому легирующие элементы, значительно снижающие критическую скорость закалки, часто вводятся только для повышения упрочняющих свойств стали[24]. Упрочняющие свойства стали определяются типом, микроструктурой и твердостью упрочненного изделия. Для определения упрочнения по форме разрыва стальные стержни диаметром 25 мм закаляют и разбивают водой при температуре на 30-40°выше критической точки. Глубина затвердевания определяется толщиной поверхностной корки, которая видна глазу и является мелкозернистой (затвердевшей).37 для определения прокаливаемости

На микроструктуре такого образца создается вытравленный тонкий срез, и структура исследуется под микроскопом. Людмила Фирмаль

Глубиной от затвердевшего слоя обычно считают расстояние от поверхности до полумартенситной полосы, то есть структуры, состоящей примерно из 50% торутита и 50% мартенсита. При определении прокаливаемости стали по твердости диск вырезают из закаленного стержня, затем в приборе Роквелла или Виккерса измеряют твердость при диаметре 1,0-1,5 мм и создают кривую твердости. На закаливаемость стали влияют химический состав, размер зерен аустенита, температура закалки, способ охлаждения и другие факторы. Поэтому для получения равного результата прокаливаемость стали определяют в стандартных условиях методом поверхностного упрочнения (ГОСТ 5657-51).

при этом цилиндрический образец диаметром 25 мм и длиной 100 мм нагревают на 30-40°от критической точки и закаляют специальным оборудованием путем охлаждения его факелом холодной воды. После охлаждения образца отполируйте участок полировки с глубиной 0,4 мм с 2 противоположных сторон и измерьте твердость по Роквеллу каждые 1,5 мм. При этом способе закалки скорость охлаждения образца постепенно уменьшается с расстоянием от охлаждающей кромки, поэтому ясно, что на некотором расстоянии по длине образца скорость охлаждения ниже критической скорости закалки и сталь не затвердевает.

Длина закаленной части образца действует как свойство твердения стали. Путем построения графиков результатов измерений твердости твердения Координатный образец твердости-расстояние от конца, половина- Смотрите диаграмму прокаливаемости стали.

Образовательный сайт для студентов и школьников

Копирование материалов сайта возможно только с указанием активной ссылки «www.lfirmal.com» в качестве источника.

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Особенности закалки стали

Термообработка металла изменяет его характеристики. Закалка стали делает ее тверже, прочнее. В отдельных случаях термообработку проводят для измельчения зерна, выравнивания структуры. Простую технологию нагрева и быстрого охлаждения для мелких деталей можно осуществить в домашних условиях. Необходимо знать марку стали и ее температуру нагрева для закалки.

Что такое закалка металла?

Один из видов термообработки — закалка металла. Она состоит из нескольких этапов, выполняемых в определенной последовательности:

В процессе изготовления сложные детали могут проходить несколько закалок разного вида.

По глубине обработки закалка делится на два вида:

В основном в машиностроении применяется объемная термообработка, когда деталь прогревается на всю глубину. В результате резкого охлаждения, после завершения термообработки твердость внутри и снаружи отличается всего на несколько единиц.

Поверхностная закалка применяется для деталей, которые должны быть твердые сверху и пластичные внутри. Индуктор прогревает сталь на глубину 3–20 мм и сразу за ним расположен спрейер, поливающий горячий металл водой.

Сталь нагревается до состояния аустенита. Для каждой марки своя температура, определяемая по таблице состояния сплавов железо-углерод. При резком охлаждении углерод остается внутри зерна, не выходит в межкристаллическое пространство. Превращение структуры не успевает происходить, и внутреннее строение содержит перлит и феррит. Зерно становится мельче, сам металл тверже.

Какие стали можно закаливать?

При нагреве и быстром охлаждении внутренние изменения структуры происходят во всех сталях. Твердость повышается только при содержании углерода более 0,4%. Ст 35 по ГОСТ имеет его 0,32 – 0,4%, значит может «подкалиться» — незначительно изменить твердость, если углерод расположен по верхнему пределу.

Закаливаемыми считаются стали, начиная от СТ45 и выше по содержанию углерода. В то же время закалка нержавеющей стали с низким содержанием углерода типа 3Х13 возможна. Хром и некоторые другие легирующие элементы заменяют его в кристаллической решетке и повышают прокаливаемость металла.

Высоколегированные углеродистые стали содержат вещества, ускоряющие процесс охлаждения и повышающие способность стали к закалке. Для них требуется сложная ступенчатая система охлаждения и высокотемпературный отпуск.

Температура и скорость нагрева

Температура нагрева под закалку повышается с содержанием в стали углерода и легирующих веществ. Для Ст45 она, например, 630–650⁰, Ст 90ХФ — более 800⁰.

Высокоуглеродистые и высоколегированные стали при быстром нагреве могут «потрещать» — образовать на поверхности и внутри мелкие трещины. Их нагревают в несколько этапов. При температурах 300⁰ и 600⁰ делают выдержку. Кроме выравнивания температуры по всей глубине, происходит структурное изменение кристаллической решетки и переход к другим видам внутреннего строения.

Свойства стали после закалки

После закалки деталей происходят структурные изменения, влияющие на технические характеристики металла:

На поверхности каленой детали легко получить высокий класс чистоты. Сырая сталь не шлифуется, тянется за кругом.

Виды закалки стали

Основные параметры для закалки стали: температура нагрева и скорость охлаждения. Они полностью зависят от марки стали — содержания углерода и легирующих веществ.

Закаливание в одной среде

При закаливании стали среда определяет скорость охлаждения. Наибольшая твердость получается при окунании детали в воду. Так можно калить среднеуглеродистые низколегированные стали и некоторые нержавейки.

Если металл содержит более 0,5% углерода и легирующие элементы, то при охлаждении в воде деталь потрещит — покроется трещинами или полностью разрушится.

Высоколегированные стали повышают свою твердость даже при охлаждении на воздухе.

При закалке на воде легированная сталь подогревается до 40–60⁰. Холодная жидкость будет отскакивать от горячей поверхности, образуя паровую рубашку. Скорость охлаждения значительно снизится.

Ступенчатая закалка

Закалка сложных по составу сталей может производиться в несколько этапов. Для ускорения охлаждения крупных деталей из высоколегированных сталей, их сначала окунают в воду. Время пребывания детали определяется несколькими минутами. После этого закалка продолжается в масле.

Вода быстро охлаждает металл на поверхности. После этого деталь окунается в масло и остывает до критической температуры структурных преобразований 300–320⁰. Дальнейшее охлаждение проводится на воздухе.

Если калить массивные детали только в масле, температура изнутри затормозит остывание и значительно снизит твердость.

Изотермическая закалка

Закалить металл с высоким содержанием углерода сложно, особенно изделия из инструментальной стали — топоры, пружины, зубила. При быстром охлаждении в нем образуются сильные напряжения. Высокотемпературный отпуск снимает часть твердости. Закалка производится поэтапно:

После закалки в селитровой ванне отпуск не нужен. Напряжения снимаются во время медленного остывания.

Светлая закалка

Технического термина «светлая закалка» не существует. Когда производится закалка легированных сталей, включая нагрев, в вакууме или инертных газах, металл не темнеет. Закалка в среде защитных газов дорогостоящая и требует специального оборудования отдельно на каждый тип деталей. Она применяется только при массовом изготовлении однотипной продукции.

В вертикальной печи деталь нагревается, проходя через индуктор, и сразу же опускается ниже — в соляную или селитровую ванну. Оборудование должно быть герметично. После каждого цикла с него откачивается воздух.

Закалка с самоотпуском

При быстром охлаждении в процессе закалки стали внутри детали остается тепло, которое постепенно выходит и отпускает материал — снимает напряжения. Делать самоотпуск могут только специалисты, которые знают, насколько можно сократить время пребывания детали в охлаждающей жидкости.

Самоотпуск можно производить дома, если нужно незначительно увеличить твердость крепежа или мелких деталей. Необходимо уложить их на теплоизолирующий материал и сверху накрыть асбестом.

Способы охлаждения при закаливании

Широко используемые в промышленности способы охлаждения металла при закалке на воду и в масле. Самый древний состав для закалки мечей и других тонкостенных предметов — соляной раствор. Закалку производили кузнецы, используя нагрев под ковку и тепло, выделяемое деформацией.

Красные сабли, мечи, ножи опускали в мочу рыжих парней. В Европе их просто вонзали в тела живых рабов. Коллоидный состав, содержащий соли и кислоты, позволял с оптимальной скоростью охладить сталь и не создавать лишних напряжений и поводки.

В настоящее время используют различные солевые натриевые растворы, селитру и даже пластиковую стружку.

Как закалить сталь в домашних условиях

Решение о том, как калить металл, принимается исходя из нескольких параметров:

Не все способы термообработки доступны любителям. Следует выбирать наиболее простые. Чаще всего в домашних условиях приходится закаливать нержавейку при изготовлении ножей и другого домашнего режущего инструмента.

Температура закалки хромсодержащих сталей 900–1100⁰C. Проверять нагрев следует визуально. Металл должен иметь светло оранжевый – темно желтый цвет, равномерный по всей поверхности.

Окунать тонкую нержавейку можно в горячую воду, поднимая на воздух и вновь опуская. Чем выше содержание углерода, тем больше времени сталь проводит на воздухе. Один цикл длится примерно 5 секунд.

Простые свариваемые стали греют до вишневого цвета и охлаждают в воде. Среднелегированные материалы должны перед окунанием в воду иметь красный цвет. После 10–30 секунд перекладываются в масло, затем укладываются в печь.

При закалке получают максимальную твердость, которую дает сталь при данной технологии. Затем высокотемпературным отпуском понижают ее до требуемой.

Оборудование

Нагрев металла производится различными способами. Нужно только помнить, что температура горения дерева не может обеспечить нагрев металла.

Если требуется улучшить качество 1 детали, достаточно развести костер. Его надо по периметру обложить кирпичами и после укладки заготовки частично закрыть сверху, оставив щели для доступа воздуха. Лучше жечь уголь.

Отдельный участок и небольшую по размерам деталь греют газовой и керосиновой горелкой, постоянно водя пламенем и прогревая со всех сторон.

Изготовление муфельной печи требует много времени и ресурсов. Ее целесообразно строить при постоянном использовании.

Охлаждающая жидкость может находиться в ведре и любой другой емкости, которая обеспечит полное погружение детали с толщиной масла в 5 наибольших сечений детали:

Деталь необходимо медленно двигать в охлаждающей жидкости. В противном случае образуется паровая рубашка.

Самостоятельное изготовление камеры для закаливания металла

Наипростейшее подобие муфельной печи делается из огнеупорного кирпича, шамотной глины и асбеста:

Высыхать все материалы должны при комнатной температуре. На это уйдет несколько дней. Затем можно укладывать деталь на изоляционный материал и греть.

Дефекты при закаливании стали

При закаливании стали возникают 2 группы дефектов:

Первые связаны с неравномерной, пятнистой закалкой и несоответствием полученной твердости требованиям в чертеже. Вызваны такие дефекты в основном неправильным охлаждением или некачественно проведенной термообработкой.

К неисправимым относятся сколы, трещины, полное разрушение деталей. Причина чаще всего заключается в некачественном металле.

Закалка значительно изменяет структуру и эксплуатационные качества металла. Делать ее самостоятельно можно на простых деталях. Необходимо точно знать марку стали, температуру ее закалки и охлаждающую среду.

2. Факторы, влияющие на прокаливаемость.

Прокаливаемость стали тем выше, чем меньше критическая скорость закалки, т.е. чем выше устойчивость переохлажденного аустенита. Поэтому все факторы, уменьшающие критическую скорость закалки (т.е. повышающие устойчивость переохлажденного аустенита) увеличивают прокаливаемость.

Сильно влияет на прокаливаемость величина зерна аустенита. Так, например, в углеродистой стали при укрупнении зерна аустенита от 6 Ш балла до 2 Ш балла глубина закаленного слоя может возрасти в 2 раза.

Поэтому повышение температуры закалки и увеличение длительности выдержки повышает прокаливаемость стали.

Кроме перечисленных факторов на глубину прокаливаемое™ очень сильно влияет реальная скорость охлаждения при закалке. Так при закалке в воде прокаливаемость может быть в 2 раза больше, чем при закалке той же стали в масле. Поэтому в справочной литературе приводят данные о величине критического диаметра данной стали при закалке в воде и масле.

3. Определение прокаливаемости.

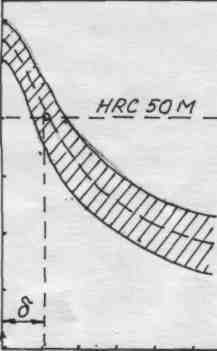

Рис.3. Распределение твердости по сечению закаленного образца и схема определения прокаливаемости «5»

Далее необходимо определить твердость полумартенситной зоны HRC 5ОМ для исследуемой стали. Для этого можно воспользоваться данными таблицы 1 или рис.2. Так, например, для стали с содержанием углерода 0,45% эта твердость составляет приблизительно 45 HRC.

Теперь на графике (рис.3) на оси ординат находим точку соответствующую величине твердости 45 HRC, проводим через нее горизонталь до пересечения с кривой распределения твердости и опускаем перпендикуляр на ось абсцисс. Полученная точка будет соответствовать границе закаленного слоя, а величина «8» покажет глубину прокаливаемости.

В общем случае прокаливаемость определяют методом торцовой закалки. Для этого используют образец диаметром 25мм и длиной 100мм. Его нагревают под закалку и после выдержки закаливают струей воды, направленной на один из торцов образца.

Далее способом, описанным выше, определяют твердость полумартенситной зоны для этой стали HRC 5 ОМ и ее местонахождение на кривой распределения твердости.

Прокаливаемость одной и той же стали может колебаться в значительных пределах в зависимости от колебаний химического состава, величины зерна, формы и размера изделия и многих других факторов. Поэтому прокаливаемость стали каждой марки характеризуют не одной кривой, а так называемой полосой прокаливаемости (рис.4).

PoccmositiL/e am торцО, муч Рис.4. Полоса прокаливаемости стали, содержащей 0,4% С.

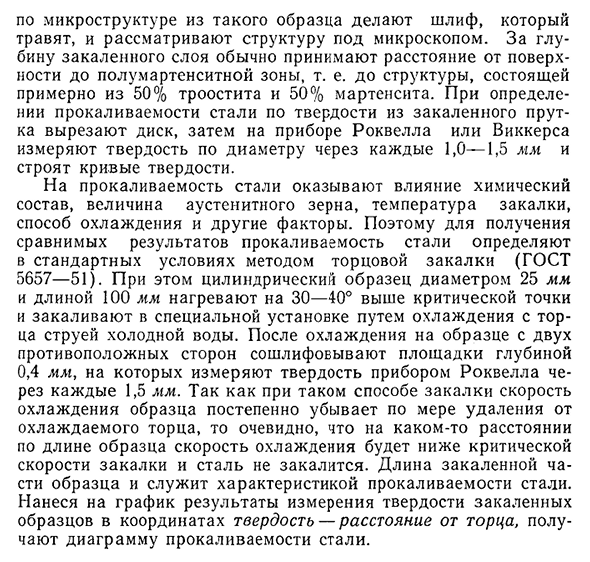

4. Определение критического диаметра.

Для тел вращения удобнее пользоваться величиной критического диаметра.

Для того, чтобы определить DK можно воспользоваться номограммой, приведенной на рис.5.

Предварительно надо описанными выше способами определить глубину прокаливаемости «5», т.е. расстояние от охлаждаемой поверхности до полумартенситной зоны (см. рис. 3 и рис. 4).

При использовании номограмм вводят понятие об идеальном критическом диаметре, который является наибольшим диаметром образца, прокаливающегося насквозь при идеальном охлаждении, т.е. при бесконечно большой скорости охлаждения.

От идеальноюкритического диаметра можно перейти к реальному, используя номограмму (рис.5).

Определим, например, критический диаметр для стали с 0,4% С (см. рис.4), действуя по схеме, указанной на рис.6.

Рис7. Схема примерного расчета критического диаметра DK по глубине прокалиаемости.

Для этого на оси абсцисс откладывают расстояние от охлаждаемой поверхности до полумартенситной зоны и восстанавливают перпендикуляр до пересечения с одной из кривых (закалка в воде или масле). Горизонталь, проведенная из этой точки до оси ординат, укажет величину критического диаметра.

к выполнению лабораторной работы

„Определение прокаливаемости стали»

Цель работы: С помощью методического пособия изучить:

а) понятие о прокаливаемости стали и ее роли при выборе материала для деталей;

б) факторы, влияющие на прокаливаемость;

в) способы определения прокаливаемости и критического диаметра.

Порядок выполнения работы

1. Измерить твердость по радиусу для двух образцов разных сталей, вырезанных из срединной части предварительно закаленных в воде цилиндрических заготовок. Замеры проводить по шкале „С» твердомером Роквелла через каждые 2 мм. Полученные результаты оформить в виде таблицы.

Таблица 1 Результаты измерения твердости по сечению образцов.