лучший материал для бронежилета

Доспехи бога: технологии для перспективных средств индивидуальной бронезащиты

Материалы

С момента своего появления средства индивидуальной бронезащиты проделали огромный путь от стальных кирас и пластин до современных бронежилетов из арамидной ткани со вставками из сверхвысокомолекулярного полиэтилена высокой плотности (СВМПЭ) и карбида бора.

Совершенствование СИБ идёт в направлениях поиска новых материалов, создания композитных и металлокерамических бронеэлементов, оптимизации формы и структуры элементов СИБ, в том числе на микро- и наноуровне, что позволит эффективно рассеивать энергию пуль и осколков. Прорабатываются и более экзотические решения, такие как «жидкая броня» на основе неньютоновских жидкостей.

Наиболее очевидным путём является совершенствование традиционных конструкций бронежилетов за счёт их усиления вставками из перспективных композитных и керамических материалов. В настоящий момент большая часть СИБ укомплектована вставками из термоупрочнённой стали, титана или карбида кремния, но постепенно идёт замена на бронеэлементы из карбида бора, обладающие меньшей массой и существенно большей стойкостью.

Структура

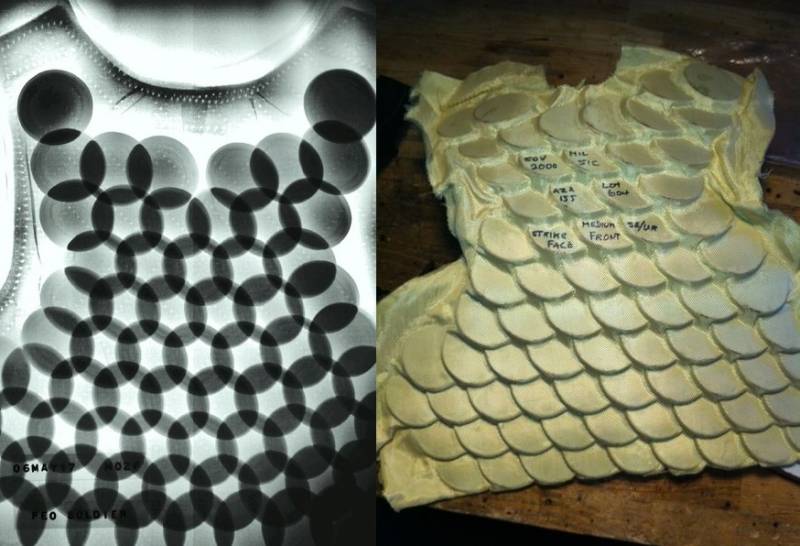

Другим направлением совершенствования СИБ является поиск оптимальной структуры размещения бронеэлементов, которые с одной стороны должны прикрывать максимальную площадь поверхности тела бойца, а с другой стороны не сковывать его движения. В качестве примера, пусть не совсем удачной, но интересной разработки, можно привести бронежилет «Шкура дракона» (Dragon Skin), разработанный и производимый американской фирмой Pinnacle Armor. В бронежилете «Шкура дракона» реализовано чешуйчатое расположение бронеэлементов.

Недостатком бронежилетов «чешуйчатой» схемы расположения бронеэлементов является практически полное отсутствие защиты бойца от запреградной травмы, что приводит к тяжким ранениям или смерти военнослужащих даже без пробития СИБ, вследствие чего бронежилеты данного типа не прошли испытания армии США. Тем не менее они используются некоторыми спецподразделениями и специальными службами США.

Несмотря на недостатки СИБ «Шкура дракона», чешуйчатое расположение бронеэлементов может быть применено в комбинации с другими типами бронезащиты и амортизирующих элементов для уменьшения запреградного воздействия пуль и осколков.

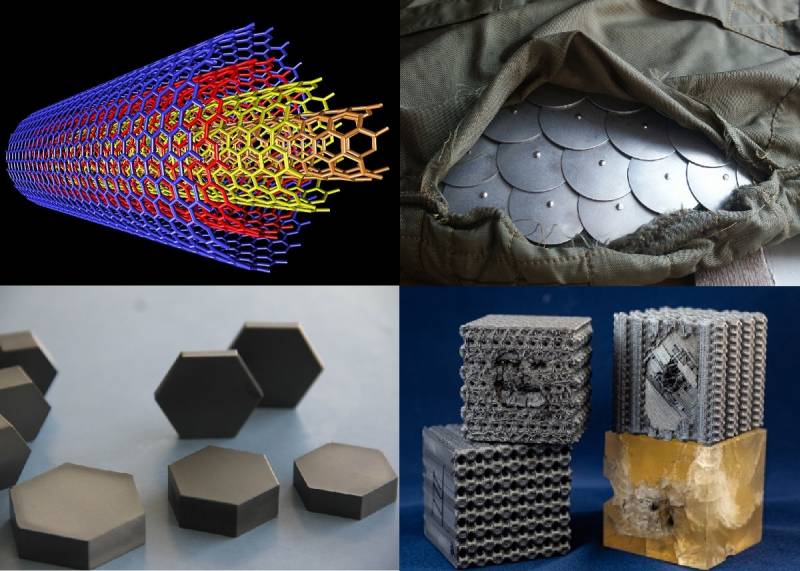

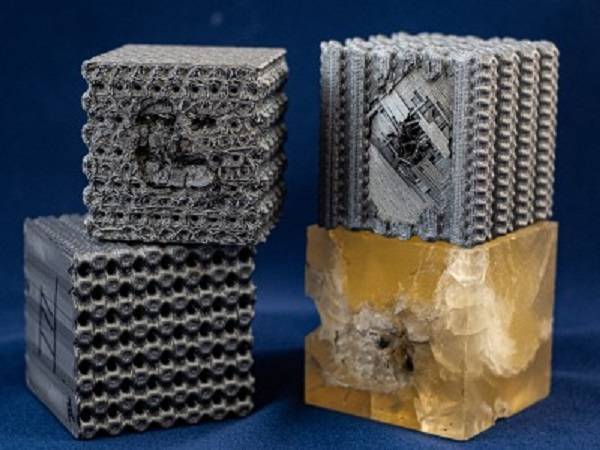

Учёные из американского Университета Райса разработали необычную структуру, которая позволяет объекту более эффективно поглощать кинетическую энергию, чем монолитный объект из того же сырья. Основой для научной работы стало изучение свойств сплетений углеродных нанотрубок, обладающих сверхвысокой плотностью за счёт особого расположения нитей, с полостями на атомном уровне, что позволяет им с высокой эффективностью поглощать энергию при столкновении с другими объектами. Поскольку полностью воспроизвести такую структуру на наноуровне в промышленных масштабах пока не представляется возможным, было принято решение повторить такую структуру в макроразмерах. Исследователи использовали полимерные нити, которые можно распечатать на 3D-принтере, но расположили их по той-же системе, что и нанотрубки, и в итоге получили кубики с высокой прочностью и сжимаемостью.

Чтобы проверить эффективность структуры, учёные создали второй объект из того же материала, но монолитный, и в каждый из них запустили по пуле. В первом случае пуля остановилась уже на втором слое, а во втором прошла гораздо глубже и нанесла урон всему кубу – он остался целым, но покрылся трещинами. Пластиковый куб с особой структурой также поставили под пресс, чтобы протестировать его прочность под давлением. Во время эксперимента объект сжался как минимум в два раза, но его целостность не нарушилась.

Деформация куба из полимерных нитей

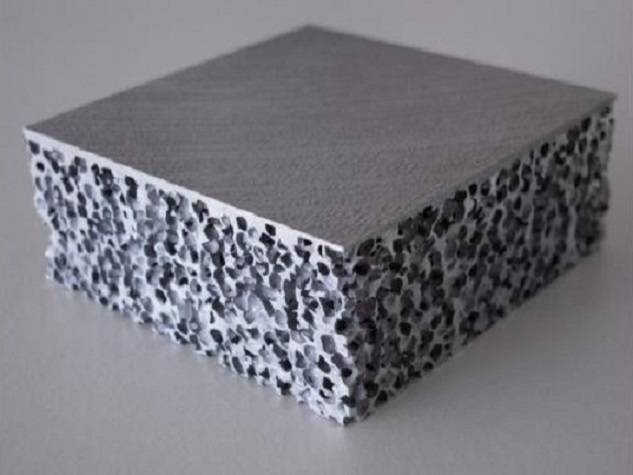

Пенометалл

Говоря о материалах, свойства которых во многом определяются структурой, нельзя не упомянуть о разработках в области пенометалла – металлической или композитной металлической пены. Пенометалл может быть создан на основе алюминия, стали, титана, других металлов или их сплавов.

Специалисты Университета Северной Каролины (США) разработали стальной пенометалл со стальной же матрицей, заключив его между верхним керамическим слоем и тонким нижним слоем алюминия. Пенометалл толщиной менее 2,5 см останавливает бронебойные пули калибра 7,62 мм, после которых на задней поверхности остается лунка менее 8 мм.

Попадание пули в блок из пенометалла (в подписи к ролику написано про пулю калибра 12,7 мм, но в ряде других источников указано 7,62 мм)

Кроме всего прочего, пенометаллическая пластина эффективно снижает воздействие рентгеновского, гамма- и нейтронного излучения, а также защищает от огня и тепла вдвое лучше обычного металла.

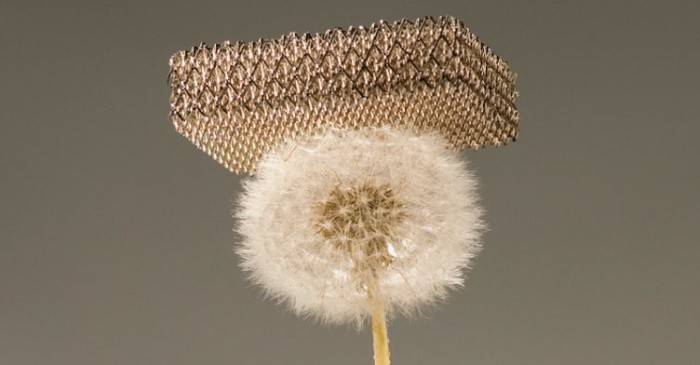

Другой материал с полой структурой – сверхлёгкая форма пенометалла, создан компанией HRL Laboratories совместно с Boeing. Новый материал в сто раз легче пенопласта – он на 99,99% состоит из воздуха, но обладает крайне высокой жёсткостью. По утверждению разработчиков, если этим материалом покрыть яйцо, и оно упадёт с высоты 25-ти этажей, то не разобьётся. Полученный пенометалл настолько лёгок, что может лежать на одуванчике.

В прототипе используются полые никелевые трубки, соединённые между собой, структура расположения которых похожа на структуру человеческих костей, что позволяет материалу поглощать много энергии. Толщина стенки каждой трубки составляет порядка 100 нанометров. Вместо никеля в перспективе могут применяться другие металлы и сплавы.

Презентация пенометалла компаний HRL Laboratories и Boeing

Данный материал или его аналог, как и вышеупомянутый структурированный полимерный материал, могут быть рассмотрены для применения в перспективных СИБ в качестве элементов лёгкого и прочного амортизирующего подпора, предназначенного для минимизации повреждений, наносимых организму запреградным воздействием пуль.

Нанотехнологии

В России слово «нанотехнологии» изрядно дискредитировано политиками и СМИ, поминающими его к месту и не к месту, в результате чего оно уже больше ассоциируется с коррупцией, чем с наукой. В тоже время нанотехнологии, манипуляция объектами на атомном и молекулярном уровне, создание веществ с заданной структурой, способны совершить переворот в промышленности и технологиях, равного которому не было в истории человечества. Интересующимся можно порекомендовать книгу «Машины созидания» одного из основоположников нанотехнологий Эрика Дрекслера.

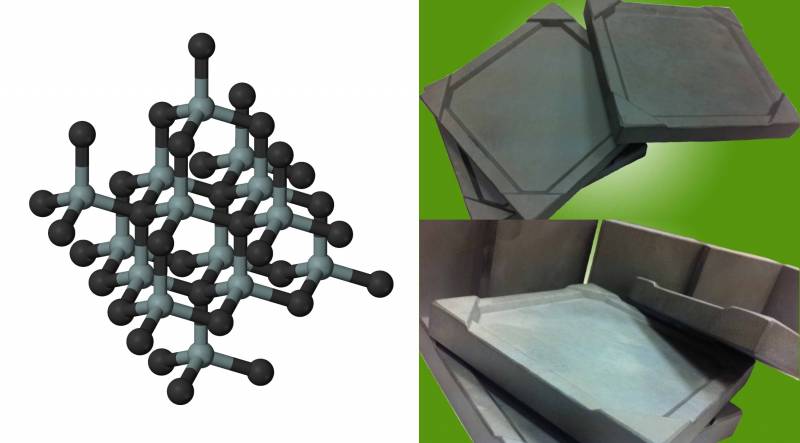

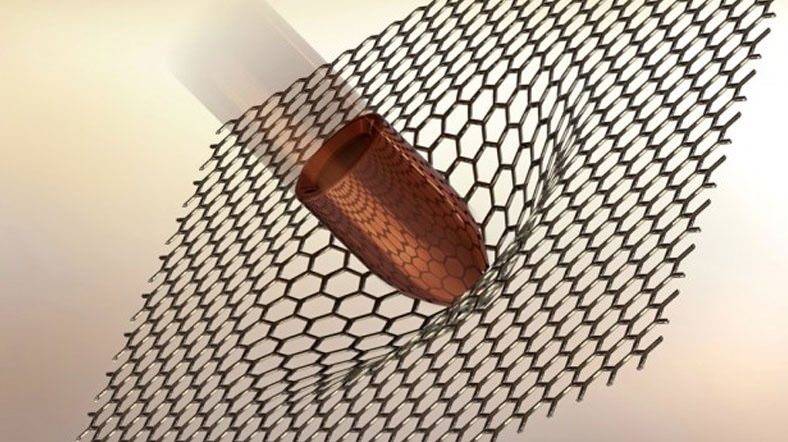

Одним из самых перспективных материалов, которому прочат широкое применение в различных отраслях промышленности XXI века, является графен – двумерная аллотропная модификация углерода, образованная слоем атомов углерода толщиной в один атом. Испанские специалисты разрабатывают бронежилет, в основе которого лежит графен. Разработки графеновой брони стартовали в начале двухтысячных годов. Результаты исследований признаны многообещающими, в сентябре 2018 года разработчики перешли к практическим испытаниям. Проект финансируется Европейским оборонным агентством и продолжаются в настоящее время, в работе участвуют специалисты британской компании Cambridge Nanomaterials Technology.

Аналогичные работы ведутся в США, в частности Университетом Райса и Университетом Нью-Йорка, где проводились эксперименты по обстрелу листов графена твёрдыми предметами. Бронеэлементы из графена предположительно будут значительно прочнее кевларовых и будут комбинироваться с керамической бронёй для получения наилучшего результата. Наибольшую сложность представляет производство графена в промышленных количествах. Однако, учитывая потенциал этого материала в разных отраслях промышленности, можно не сомневаться, что решение будет найдено. По инсайдерской информации, появившейся на страницах профильных СМИ в декабре 2019 года, компания Huawei планирует в начале 2020 года выпустить на рынок смартфон P40 с графеновым аккумулятором (с графеновыми электродами), что может говорить о существенных подвижках в области промышленного производства графена.

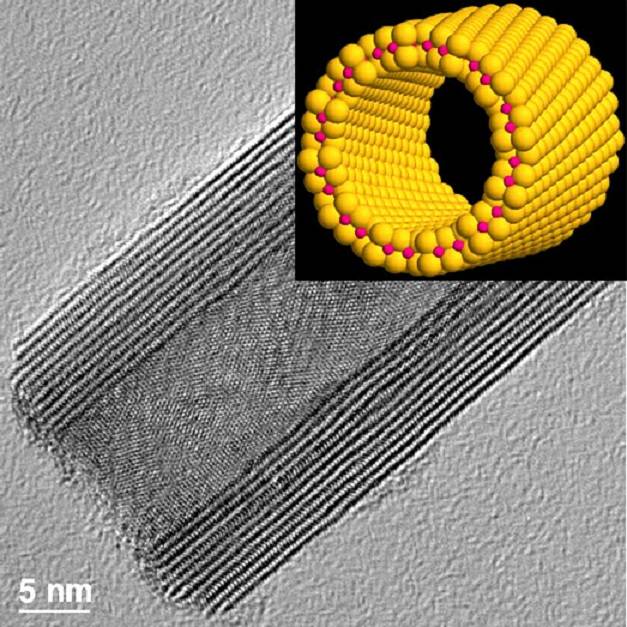

В конце 2007 года израильские ученые создали самовосстанавливающийся материал на основе наночастиц дисульфида вольфрама (соль металла вольфрама и сероводородной кислоты). Наночастицы дисульфида вольфрама представляют собой слоистое фуллерено-подобное или нанотубулярное образование. Нанотубулены обладают рекордными механическими характеристиками, принципиально недостижимыми для других материалов, удивительной гибкостью и прочностью, находящейся на грани прочности ковалентных химических связей.

Возможно, что в перспективе бронежилеты с наполнением из данного материала могут превзойти по характеристикам все другие существующие и перспективные образцы СИБ. В настоящий момент разработки СИБ на основе нанотрубок дисульфида вольфрама находятся в стадии лабораторных исследований из-за дороговизны синтеза исходного материала. Тем не менее, некая международная компания уже производит наночастицы дисульфидов вольфрама и молибдена в количестве многих килограммов в год по запатентованной технологии.

Крупная британская оборонная компания Bae Systems разрабатывает геленаполненный бронежилет. В геленаполненном бронежилете предполагается пропитать арамидное волокно неньютоновской жидкостью, обладающей свойством мгновенно твердеть при ударных воздействиях. Считается что «жидкая броня» является одним из наиболее перспективных направлений разработки перспективных СИБ. Такие работы ведутся и в России применительно к перспективному комплекту экипировки бойцов «Ратник-3».

Простейшую неньютоновскую жидкость может сделать практически любой – достаточно смешать крахмал с водой, с бронежилетами всё, конечно, сложнее.

Таким образом, можно сделать вывод о том, что перспективные СИБ планируется создавать с использованием новейших технологий, находящихся на острие технического прогресса. Если же говорить о стрелковом оружии, то здесь такого буйства технологий не наблюдается. Что является причиной этого, отсутствие потребности или консерватизм оружейной сферы?

Материалы, применяемые для изготовления бронежилетов

Все защитные структуры бронеодежды можно разделить на пять групп, в зависимости от применяемых материалов:

Текстильная (тканая) броня на основе арамидных волокон

Сегодня баллистические ткани на основе арамидных волокон являются базовым материалом для гражданских и военных бронежилетов. Баллистические ткани производятся во многих странах мира и существенно различаются не только названиями, но характеристиками. За границей это — кевлар (США) и тварон (Европа), а в России — целый ряд арамидных волокон, заметно отличающихся от американских и европейских по своим химическим свойствам.

Что же представляет собой арамидное волокно? Выглядит арамид как тонкие волокна-паутинки желтого цвета (очень редко используют другие цвета). Из этих волокон сплетаются арамидные нити, а уже из нитей впоследствии изготавливается баллистическая ткань. Арамидное волокно имеет очень высокую механическую прочность.

Большинство специалистов в области разработки бронеодежды считают, что потенциал российских арамидных волокон до сих пор полностью не реализован. Например, броневые структуры из наших арамидных волокон превосходят зарубежные в соотношении «характеристики защиты/вес». А некоторые композитные структуры по этому показателю ничуть не хуже структур из сверхвысокомолекулярного полиэтилена (СВМПЭ). При этом, физическая плотность СВМПЭ в 1,5 раз меньше.

Марки баллистических тканей:

Металлическая броня на основе стали (титан) и алюминиевых сплавов

После длительного перерыва со времен средневековых доспехов, бронепластины изготавливались из стали и широко использовались во время Первой и Второй Мировых войн. Легкие сплавы стали применяться позже. Например, во время войны в Афганистане получили распространение бронежилеты с элементами из броневого алюминия и титана. Современные броневые сплавы позволяют уменьшить толщину панелей в два-три раза по сравнению с панелями, изготовленными из стали, и, следовательно, в два-три раза уменьшают вес изделия.

Алюминиевая броня. Алюминий превосходит стальную броню, обеспечивая защиту от бронебойных пуль калибра 12,7 или 14,5 мм. Кроме того, алюминий обеспечен сырьевой базой, более технологичен, хорошо сваривается и обладает уникальной противоосколочной и противоминной защитой.

Титановые сплавы. Основным преимуществом титановых сплавов считается сочетание коррозионной стойкости и высоких механических свойств. Чтобы получить сплав титана с заранее определенными свойствами, его подвергают легированию хромом, алюминием, молибденом и другими элементами.

Керамическая броня на основе композиционных керамических элементов

С начала 80-х годов в производстве бронеодежды применяются керамические материалы, превосходящие металлы по соотношению «степень защиты/вес». Однако, использование керамики возможно только в сочетании с композитами из баллистических волокон. При этом необходимо решать проблему низкой живучести подобных бронепанелей. Также не всегда удается эффективно реализовать все свойства керамики, поскольку такая бронепанель требует бережного обращения.

В Российском Минобороны задачу высокой живучести керамических бронепанелей обозначили еще в 1990-х годах. До тех пор керамические бронепанели сильно проигрывали стальным по этому показателю. Благодаря такому подходу сегодня российские войска имеют надежную разработку — бронепанели семейства «Гранит-4».

Основная масса бронежилетов за границей состоит из композитных броневых панелей, которые изготавливаются из цельных керамических монопластин. Причина этого в том, что для солдата во время боевых действий шанс быть многократно пораженным в область одной и той же броневой панели крайне мал. Во-вторых, такие изделия гораздо более технологичны, т.е. менее трудоемки, а значит, и стоимость их гораздо ниже стоимости набора из плиток меньшего размера.

Композитная броня на основе высокомодульного полиэтилена (слоистого пластика)

На сегодняшний день наиболее передовым видом бронеодежды с 1 по 3 класс (с точки зрения веса) считаются броневые панели на основе волокон СВМПЭ (сверхвысокомодульного полиэтилена).

Волокна СВМПЭ имеют высокую прочность, догоняя арамидные. Баллистические изделия из СВМПЭ имеют положительную плавучесть и не теряют при этом своих защитных свойств, в отличие от арамидных волокон. Однако СВМПЭ совершенно не подходит для изготовления бронежилетов для армии. В военных условиях велика вероятность контакта бронежилета с огнем или раскаленными предметами. Более того, зачастую бронежилет используется в качестве подстилки. А СВМПЭ, какими бы свойствами он ни обладал, остается все же полиэтиленом, предельная температура эксплуатации которого не превышает 90 градусов Цельсия. Однако СВМПЭ отлично подходит для изготовления полицейских жилетов.

Основными поставщиками арамидных волокон из СВМПЭ для баллистических продуктов являются:

Комбинированная (многослойная) броня

Материалы для бронежилетов комбинированного типа подбираются в зависимости от условий, в которых будет эксплуатироваться бронеодежда. Разработчики СИБ комбинируют применяемые материалы и используют их вместе — таким образом удалось значительно улучшить защитные свойства бронеодежды. Текстильно-металлическая, керамикоорганопластиковая и другие виды комбинированной брони на сегодняшний день широко используются во всем мире.

Уровень защиты бронеодежды варьируется в зависимости от материалов, которые в ней используются. Однако, сегодня решающую роль играют не только сами материалы для бронежилетов, но и специальные покрытия. Благодаря достижениям нанотехнологии, уже разрабатываются модели, удароустойчивость которых многократно повышена при значительном уменьшении толщины и веса. Такая возможность возникает благодаря нанесению на гидрофобизированный кевлар специального геля с наночистицами, повышающего стойкость кевлара к динамическому удару в пять раз. Такая броня позволяет существенно уменьшить размеры бронежилета, сохраняя тот же класс защиты.

Сохрани свое тело! Обзор зарубежных продуктов в области нательной защиты

Проблема в том, что современные защитные комплекты не только способствуют значительному увеличению массы, которую должен носить солдат, но они также оказывают влияние как на тепловой баланс солдата, так и на его ситуационную осведомленность.

Волокна

Согласно некоторым оценкам снижение массы бронирования корпуса на 10 процентов можно ожидать в течение трех–пяти лет. Впрочем, комфорт зависит не только от массы: эргономика является еще одним ключевым фактором, особенно учитывая разную морфологию, не говоря уже о возрастающем присутствии солдат-женщин. Кроме того, разработка комплектов защиты для конечностей нуждается в особом внимании касательно эргономики, хотя эта комплекты определенно не надеваются в высокоподвижных операциях. Еще один важный элемент – это возможность быстро снять бронежилет для того, чтобы позволить медперсоналу обратить внимание на возможные раны; многие из систем, которые используются в настоящее время достаточно трудно снять в экстренной ситуации. Еще одной непростой задачей является поддержание теплового баланса, особенно при работе в жарком климате. Охлаждающие жилеты становятся все более популярными; впрочем, интеграция таких систем в баллистический жилет/держатель пластин может быть трудной задачей, поскольку добавляется масса, которая становится просто «обузой», когда в охлаждении нет необходимости.

Вернемся к материалам. Повышение эффективности баллистического комплекта определенно могло бы помочь по большей части снизить массу при сохранении такого же уровня защиты, или повысить уровень защиты при сохранении той же массы. В основном, баллистические комплекты изготавливают из керамики и подложки, помогающей избежать тупых травм. Они состоят из различного числа слоев параарамидных волокон или полиэтиленовых волокон с передней поверхностью из керамики, которая предназначена для останова высокоскоростных бронебойных пуль.

Стандартным Kevlar, применяемым в качестве бронежилета и шлемов, является KM2, который имеет превосходную тепловую стабильность при экстремальных температурах, высокую гидрофобность, химическую стабильность и стойкость к продуктам с нефтяными фракциями. Среди новейших разработок является материал Kevlar XP, который снижает на 15% деформацию обратной поверхности (и таким образом вероятность тупой травмы), и имеет высокие характеристики в пластинах из 100% Kevlar, одновременно снижая массу примерно на 10 процентов. M5 является еще одним волокном, разработанным Dupont и ее дочерней компанией Magellan Systems International. Это волокно с высокими характеристиками со сверхвысокой прочностью, высокой термостойкостью и огнестойкостью; оно без сомнения найдет свою нишу.

Семейство новых высокотехнологичных параарамидных волокон, известных как Artec, недавно было разработано в России компанией Каменскволокно при техническом содействии и контроле качества швейцарской APT (Advanced Protection Technologies – продвинутые технологии защиты) и других компаний.

Компания Honeywell Spectra Shield разработала в середине 2007 года новое семейство волокон, названных Spectra Shield II. Новый продукт на 20% имеет лучшие баллистические характеристики, тогда как волокно Spectra S3000 специально разработано для броневых приложений. Как все продукты Spectra Shield, новые волокна можно быстро идентифицировать по числу больше 3000. Волокно состоит из двух слоев однонаправленного волокна Spectra, которые перекрестно расположены под 90° и сформированы в термопластическую пленку. Последним дополнением к семейству продуктов Spectra Shield II объявленным в конце 2008 года, является SR-3130, которая включает патентованную резиновую смесь, обеспечивающую дополнительную жесткость при сохранении баллистических характеристик. Это помогает решить проблему выбора между жесткостью и характеристиками, которая обычна для многих баллистических материалов.

Голландская компания Lankhorst разработала новый термопластический материал, известный как Pure и который предназначен для баллистических приложений. Pure имеет плотность около 0,8 г/см3, он до сих пор использовался для производства защитных масок специалистов по разминированию, но был протестирован также в качестве подложки для керамических бронепластин.

Нанотехнологии

При создании нательной защиты всё в большей степени применяются нанотехнологии. Компания AP Nano Materials в США имеет сильные связи с Израилем. Ее главные офисы распложены в Нью-Йорке, научно-исследовательское подразделение ОКР базируется в городе Реховот, Израиль, близь института науки Weizmann, которое предоставил AP Nano эксклюзивную лицензию на производство, продвижение и продажу уникальных нанотехнологических продуктов, основанных на новом классе неорганических наноструктур. В институте Weizmann открыли, что фуллерены (сферические, эллипсоидальные или трубчатые молекулы, которые как полагали, состоят исключительно из углерода), возможно, могут быть также складываться из неорганических соединений, которые могут быть синтезированы в фуллеренподобные структуры, обычно называемые неорганическими фуллеренами. В сравнении с другими вспененными полимерами, этот материал улучшает поглощательную способность на 40% и распределение энергии на 25, в то время как количество поглощенной энергии увеличивается с силой удара. Nano PU (PU – polyurethane) может быть добавлен к различным полимерным системам для того, чтобы уменьшить воздействие удара и соответствующее давление. Он может быть использован для управления воздействия удара в полужестком полиуретане, полугибком полиуретане и расширенном полиуретане с закрытыми ячейками, гибком пенным полиуретане и эластомерном полиуретане, в то время как в системах снижения давления он может быть использован в мягком полиуретане, полутвердом полиуретане и эластомерном полиуретане.

В системе используется так называемая взаимно проникающая структурная технология, в которой мы видим две полимерные структуры, вспененный полимер, который представляет собой базовую матрицу полиуретана, полиэтилена и кремниевой пены, и проникающая структура, которая сделана из специально разработанных полимерных систем на базе неорганических фуллеренов. Тогда как первая структура контролирует плотность, гибкость и твердость всего материала, последняя увеличивает поглощение энергии и разгружает давление, одномоментно трансформируя энергию удара в энергию пружин, вязкости и тепловую энергию.

Используя эту технологию, компания разработала такие ударопрочные композитные материалы, как например, Nanoshield и Nanoarmor. Nanoarmor применяется в покрытиях, поглощающих минные взрывы, защитных обшивках для керамических жилетов и в противотравматических прослойках для жилетов и шлемов. Независимые тесты показали, что полиэтиленовая пена Nanoshield на 40% больше поглощает энергии по сравнению с обычной полиэтиленовой пеной.

Еще одной перспективной технологией является так называемая «жидкая броня», которую компания Armor Holdings (часть BAE Systems), начала продвигать на рынок еще с конца 2006 года. Защитный комплект состоит из слоев жестких волокон и жидких полимеров; последние сделаны из полиэтиленгликоля и наночастиц двуокиси кремния; эта «жидкость» мгновенно становится прочной при ударе твердого объекта. После рассеивания энергии она возвращается обратно в жидкое состояние. По-видимому, впрочем, на рынке еще не представлены массовые изделия на основе такой технологии.

Примеры

Тогда как OTV открывается впереди, IOTV имеет боковые застежки, что увеличивает площадь покрытия. Он отличается встроенным защитой горла и подмышечной зоны и совместим с Dap. Кроме того, нижний задний расширитель защищает нижнюю часть спины, увеличивая площадь защиты на 335 см2. Впереди жилета размещается одноступенчатый быстроразъемный замок, который позволяет владельцу снять IOTV одним рывком. Внутренний корсаж улучшает распределение массы между плечами и талией и помогает в стабилизации нагрузки.

Когда мобильность встает на первый план, тогда американская армия обеспечивает своих солдат новыми легкими держателями баллистических пластин для бронежилета. В настоящее время, после оценки на театрах военных действий они совместимы только с пластинами Sapi (так как Esapi больше) и снижают массу на 1,7 кг по сравнению с жилетом IOTV.

Для того чтобы противостоять тому, что было определено как «появившийся угрожающий боеприпас» без дополнительных спецификаций, американская армия начала приобретение новой пластины, известной как Sapi следующего поколения или Xsapi. Согласно некоторым источникам под новой угрозой может подразумеваться новые китайские бронебойные пули, разработанные методом реверсивного инжиниринга (что для китайцев привычное дело) американского боеприпаса. Новые пластины будут весить на 0,17 – 0,31 кг больше по сравнению с существующими пластинами Esapi. Было заказано 120000 комплектов от компании Ceradyne, это произошло после испытания тестовых пластин и подписания пятилетнего контракта в конце 2008 года.

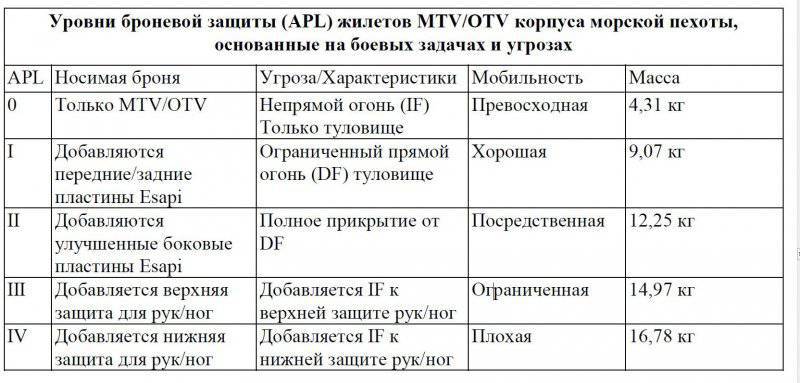

Американская морская пехота развертывает модульный тактический жилет (MTV), вариант жилета IOTV, так как он имеет повышенные характеристики, лучше интегрируется и имеет улучшенную конструкцию по сравнению с OTV. MTV весит 6,52 кг, к этой массе следует добавить массу двух Esapi и двух пластин Sapi, не учитывая защиту рук и ног, если в этом есть необходимость (все массы смотри в таблице).

Для морской пехоты для работы в менее рискованных операциях доступны два совместимых носителя (жилета) для пластин: носитель Esapi и носитель Scalable Plate. Первый принимает только грудную и спинную пластину, тогда как последний может оснащаться боковыми броневыми вставками для лучшей боковой защиты.

Компания Armorworks, один из производителей Sapi пластин, также производит различные типы «одноизогнутых» и «многоизогнутых» пластин. Она также производит бронежилет V-Bass (Vehicle Body Armour Support System – система поддержки броневой защиты в транспортном средстве), который соединяется с сиденьем машины для того, чтобы выгрузить большую часть из своих 28 кг на сиденье, обеспечивая высокоэффективную защиту пассажирам. Калифорнийская компания Ceradyne запатентовала свою защитную технологию бронежилета, которая включает карбид бора, карбид кремния и оксид алюминия для обеспечения продвинутой защиты уязвимых зон тела. Компания производит одно, двух- и трех «искривленные» пластины, а также многоударные системы, в которых используется керамика из карбида бора и карбида кремния. Ceradyne является одним из производителей пластин Sapi и Esapi, используемых американскими силами; с ней был заключен контракт на производство новых Xsapi.

Съемный бронежилет специальных сил совместим со снаряжением стандарта Molle и имеет механизм быстро снятия для аварийного доступа, срабатывающий с любой руки. Оба этих изделия совместимы с семейством многоизогнутых пластин Eclipse Solar (броня низкой вязкости для сил специальных операций) от BAE Systems, созданных по спецификациям, определенным продвинутыми требованиями сил специальных операций как часть программы Бронежилет/Разгрузочная Система. Компания Diamond Back разработала бронежилет Praetorian Rapid Cutaway Ballistic Vest, который отличается низкопрофильным передним карманом для пистолетов или магазинов, тогда как проволочная система позволяет разделить жилет на части за несколько секунд. Так как жилет может быть также оснащен плавучими пластинами, он имеет систему сброса для быстрого извлечения тяжелых пластин.

Компания Pinnacle Armor разработала гибкую броню, основанную на кольцевых дисках диаметром 5 см, которые накладываются как рыбные чешуйки; доступны три уровня броневой защиты: Sov-2000 уровня Level III и Sov-3000 уровня Level IV и уровня Level V, последняя модель способна выдержать попадание бронебойной пули из винтовки Драгунова. Назван он Dragon Skin, преимущества такой брони перед обычными пластинами служат источником горячих дискуссий в США по поводу обеспечения адекватной защиты войск, развернутых на ТВД.

Возвращаясь к пластинам Esapi, многочисленные компании США, среди которых Pinnacle Armor, Armorworks, Armor Holdings, Ceradyne и Simula являются поставщиками американских военных. Недавние споры о тестовых процедурах и эффективности пластин кажется, постепенно затихают.

Вставки из усиленной брони (Hapi) впереди и сзади могут дать уровень защиты, соответствующий NIJ Level 4, тогда как боковые броневые вставки дают максимум защиту уровня Level IIIA. В жилете также могут использоваться пластины Esapi, тогда как новейшей защитной пластиной от Vest Guard является Maxl, которая может выдержать девять попаданий бронебойных пуль 5,56 мм и 7,62 мм; масса одной пластины 1,7 кг.

Норвежская компания NFM Group производит системы модульной зашиты, которые могут использоваться для защиты от различных современных угроз. Они стоят на вооружении различных европейских странах, например Италия, Польша, Норвегия, Дания, Бельгия Латвия, Эстония и Кипр и т.д. Среди новых конструкций компании – шестиугольные пластины (соответственно названные Hexa), разработанные в сотрудничестве со специальными силами итальянской армии с целью обеспечения лучшей фронтальной защиты по дуге 60°, при этом они позволяют свободу движений при работе с винтовкой.

Израильская компания Achidatex производит серию модульных бронежилетов с масштабируемой баллистической защитой и встроенными возможностями для переноски груза. Доступны две модели: одна с передним открыванием, другая с боковым открыванием. Iона также производит для израильской армии застежки типа Velcro, также как жилет AC-331-D эргономического дизайна, который максимизирует индивидуальный комфорт и увеличивает функциональную эффективность без уменьшения максимальной защищаемой зоны. Все модели доступны с баллистическими материалами Aramid, UD Polyethylene или Gold Flex.