Пайка пластика автомобиля паяльной станцией

Ремонт бампера паяльной станцией.

Здравствуйте!

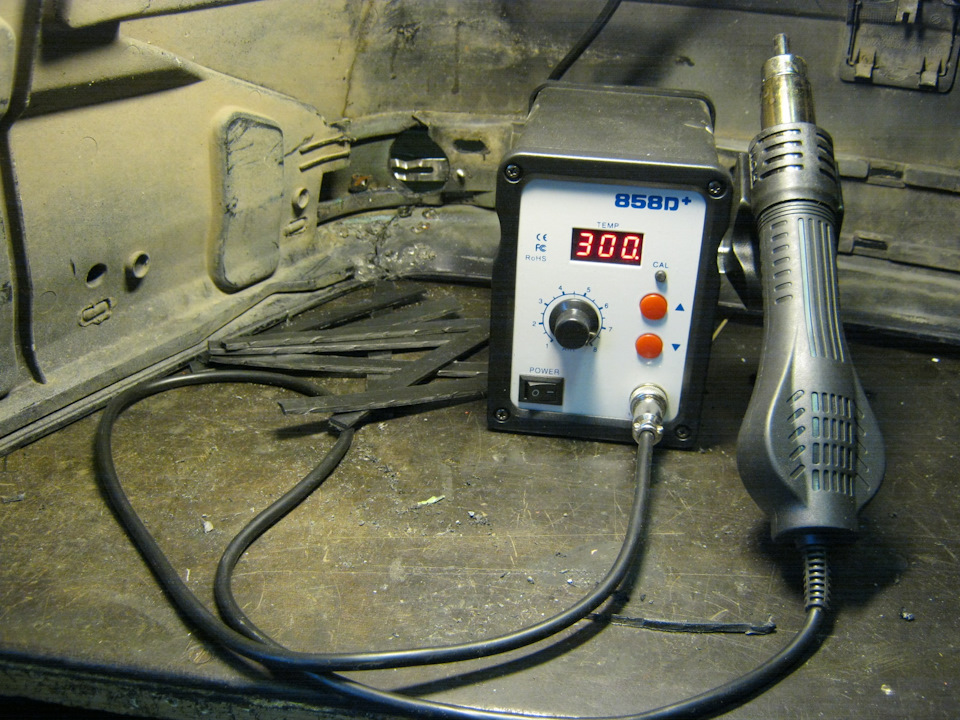

Год назад, когда я ремонтировал свой передний бампер, мечтал о маленьком фене, чтоб греть пластик локально, с нужной температурой. Привычный нам технический фен с этой задачей не справлялся. Нагревая все вокруг, пластик деформировался, плыл. Паяльник жестко перегревал. Пластик кипел, дымился. После такого издевательства он терял пластичность, становился хрупким. Прочность такого ремонтного шва была не высока. У меня и в мыслях не было, что подобный девайс уже изобретен. Наткнулся на него случайно и не раздумывая приобрел. Правда предназначен он для пайки электроники, но и с моей задачей справился великолепно. Вот она- паяльная станция 585D. Брал на али, ЗДЕСЬ.

Ну и конечно же сразу пробовать. Первые шаги))))

Видео процесса пайки

Чтоб шов получился прочным, «электроды» должны быть из того же пластика что и ремонтируемая деталь. И желательно той же толщины.

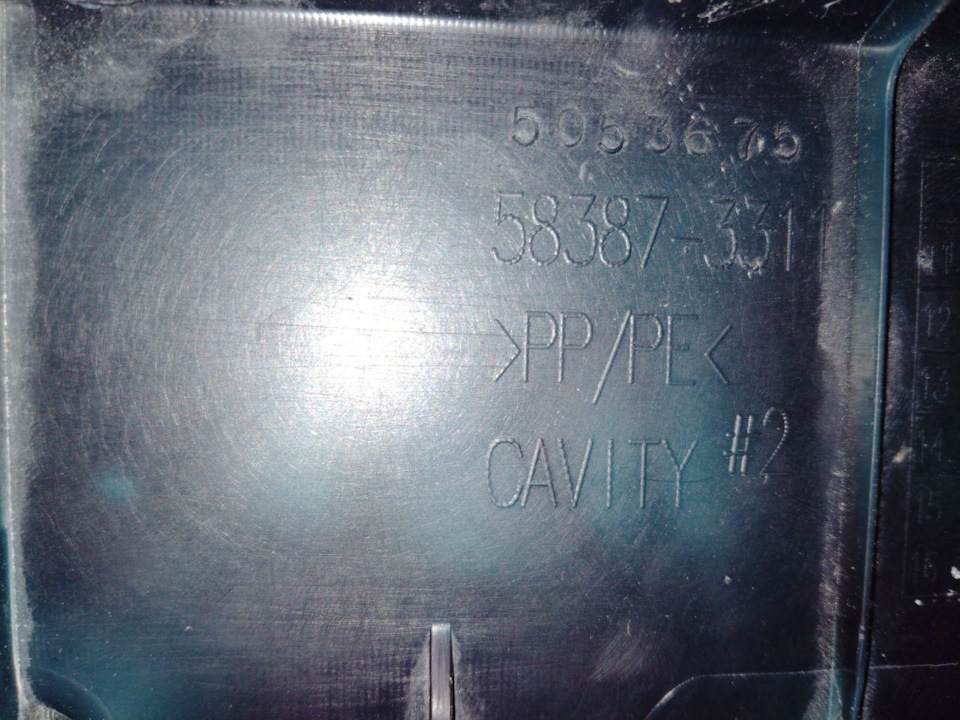

Маркировку можно найти на бампере.

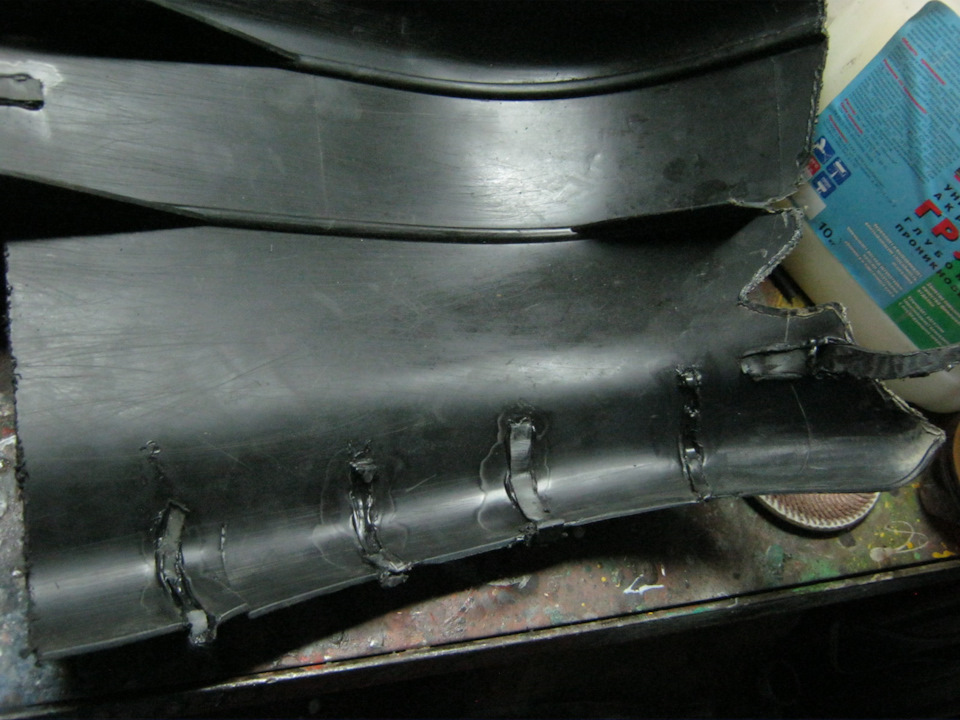

Электроды изготовлены из другого, не нужного, полипропиленового бампера. Нарезал ножницами по металлу. Болгаркой пользоваться не рекомендую.

Электроды, как и место ремонта, должно быть чистым, без краски. Чистить болгаркой, так же не рекомендую. Наждачка или смывка для краски.

Правильно выберете температурный режим. Пластик должен хорошо прогреваться, но не гореть. Дыма быть не должно! Дым это очень плохо! Я паял при 300 градусах. Насадка с самым большим соплом из трех приложенных в комплекте.

Теперь сам бампер. Вот таким он мне достался.

Кто- то его уже пытался отремонтировать

с использованием обычного технологического фена. Геометрия немного уплыла. Правил паяльной станцией без насадки.

После того как геометрия была восстановлена, наживил с наружной стороны

и пропаял с внутренней

В конце шва положил дополнительно электрод поперек, для усиления.

Вот что получилось с наружи. Немного вытек пластик электрода. Зачистил.

Осталась зиять раковина от моего немного не удачного наживления. Заплавил с помощью самой маленькой насадки и электрода.

За одно, по той же технологии, заплавил отверстия от саморезов.

На этом все. В следующей части будет малярка и установка.

Всем удачи и успехов в самостоятельном ремонте.

Спасибо за внимание.

Паяльник для пластика

На дороге с автомобилем может случиться неприятность. Небольшое столкновение или наезд на неподвижное препятствие — и на бампере или на элементах пластикового обвеса появилась уродливая вмятина или разрыв. Снятие бампера на современном автомобиле означает разборку половины машины, да и стоит эта деталь больших денег. Инженеры разработали устройство, позволяющее ремонтировать пластиковые детали без их демонтажа. Паяльник для пластика экономит владельцам много времени и средств.

Паяльник для пайки пластика

Бампер предназначен для защиты корпуса от столкновений и принимает все удары и повреждения на себя. Традиционная «жестянка» правка металла, шпаклевка, покраска — для этой части корпуса не подходит. Для ремонта понадобится специальное оборудование.

Паяльник для пластика нагревает поврежденный участок до определенной температуры. Пластмассу можно нагреть до разной степени:

Паяльное оборудование снабжается системами контроля температуры нагрева.

Типы паяльников для пайки бампера из пластика

На рынке представлено несколько разновидностей паяльного оборудования для изделий из пластика:

Термовоздушная паяльная станция

Большинство станций и термопистолетов имеют стандартный диаметр сопла, что позволяет пользоваться насадками друг от друга.

Требования к паяльникам для пластика

Основной характеристикой инструмента служит его мощность. Чтобы иметь возможность ремонтировать любые повреждения, мощность должна быть от 100 ватт. При недостаточной мощности прибор не сможет расплавить толстую пластмассу. Для фенов мощность начинается с 1500 ватт.

Кроме мощности, важным параметром является скорость прогрева жала паяльника. Обычные электропаяльники, применяемые для электромонтажных работ, не годятся — их прогрев занимает насколько минут. Для работ по пластику время разогрева должно быть не больше 10 сек. Иначе вся работа превратится в ожидание разогрева.

Профессиональный паяльник для пластиковых труб

И еще одно требование относится к эргономике. Прибор должен удобно лежать в руке, не заслонять рабочую зону, позволять точно подводить жало к рабочей зоне и управлять им с большой точностью. Чрезмерный вес, быстро утомляя руку, не позволит работать долго и производительно

Принцип работы паяльником

Перед началом работы поверхность необходимо очистить от загрязнений и тщательно обезжирить, кромки нужно зашкурить.

При использовании паяльника его наконечником следует расплавить кромки соединяемых деталей. Далее их нужно прижать друг к другу и зафиксировать до полного остывания. Лучше всего заранее сжать края вместе и обрабатывать их одновременно. После остывания формируется сварочный шов, соединяющий две заготовки в единое целое.

При работе феном поток нагретого воздуха направляют на поврежденную область, равномерно прогревая ее до достижения температуры пластичности. Теперь можно придавать размягченному пластику любые требуемые формы. Для сварки на фен надевают щелевую насадку, формирующую узкий плоский поток нагретого воздуха. Этим потоком действуют так же, как жалом паяльника.

Еще одна разновидность ремонта — скрепление скобами. В аппарат для пайки вставляют скобы, они разогреваются и вдавливаются в материал таким образом, чтобы соединить части бампера в единое целое, обеспечивая сварному шву дополнительную прочность.

При ремонте трещин их следует зачистить и углубить до глубины в полсантиметра до образования V-образного желобка. В концах трещины следует просверлить отверстия, чтобы предотвратить дальнейшее распространение. Далее паяльником соединяют края до полного исчезновения трещины.

Шов следует сначала пройти с внутренней стороны, второй проход выполняется с лицевой.

Если форму поверхности не удалось восстановить полностью, на проблемные участки наклеивают куски стеклоткани. После восстановления формы и целостности бампера его красят так же, как и металлические детали. На зашкуренную и обезжиренную поверхность наносят слой грунта, после его высыхания — два слоя краски. В качестве финишной отделки проводят полировку.

Пистолет фен

Во время работы паяльником материал разравнивается и перераспределяется жалом. При работе феном применяются пластмассовые присадочные прутки, являющиеся аналогом припоя при пайке или присадочной проволоки при сварке.

Такие прутки покупают в магазинах либо изготавливают самостоятельно, нарезая отходы пластика. Важно следить за тем, чтобы пруток был из того же материала, что и ремонтируемое изделие. Пруток заостряют с одной стороны, а другой стороной вставляют в фиксатор на сопле термопистолета.

Пайка пластика феном

Устройство ведут вдоль линии спайки медленно, наклонив пруток-присадку под углом 40-50°. Для соединения разрозненных осколков пайку выполняют в несколько проходов. Сперва нужно соединить осколки между собой короткими швами, из расчета один — два на сторону. Далее получившуюся сборку прикладывают к целой части бампера. Если контуры совпадают, проводят спайку по контуру. В последний проход окончательно спаивают осколки между собой.

Технология подготовки пластмассовых деталей к пайке

Прежде всего, требуется выяснить, из какой пластмассы сделана подлежащий ремонту элемент. Все они делятся на две большие группы:

Различить их по внешнему виду, не имея многолетнего опыта, сложно. Поэтому стоит поискать маркировку на обратной стороне бампера или элементы обвеса. Наиболее прочным пластиком является полипропилен. Изделия из него хорошо держат форму, обладают хорошим внешним видом и успешно поддаются ремонту.

Процесс подготовки складывается из следующих операций:

Тщательная подготовка поверхности позволяет добиться высокого качества работ. Отремонтированное изделие бывает просто не отличить от нового.

Область применения

Самая широкая область применения паяльника для пластика — это автосервис, и прежде всего — для ремонта бамперов. Используют их также для ремонта других пластмассовых элементов — обвеса кузова, корпуса зеркал заднего вида, пластиковых элементов отделки торпеды и салона.

Паяльник позволяет ремонтировать любые поврежденные детали из пластика — для велосипедов и мотоциклов, снегоходов и квадроциклов.

В последнее время все шире метод используется при ремонте деталей разнообразных плавсредств — рыболовецких катеров и даже яхт, на которых традиционное дерево все больше уступает место пластикам и композитным материалам.

На участке частного дома паяльник может пригодиться для ремонта оборудования и трубопроводов систем водоснабжения, отопления, орошения и канализации, пластиковых каркасов парников и теплиц.

Важно помнить, что свариваются таким образом только изделия из одинаковых материалов.

Секреты пайки автопластика

Многим мотоциклистам и автомобилистам приходится сталкиваться с тем, что пластиковые детали их транспортных средств (чаще всего бамперы) получают определённые повреждения и теряют былой внешний вид.

Но вместо того, чтобы покупать новую запчасть, можно восстановить старую самостоятельно путём пайки. Провести пайку пластики не так уж и сложно.

Необходимый инструмент

В данном случае могут использоваться следующие паяльные инструменты:

Возможности и принцип работы обычного паяльника знакомы практически каждому домашнему мастеру. Такой аппарат для пайки может обладать прямым или изогнутым жалом.

Термопистолет производит пайку пластика за счёт подачи нагретого воздуха. Температура нагрева составляет от +80 до +600 ℃, её можно плавно регулировать.

Как правило, модели пистолетов для пайки снабжаются большим числом насадок, которые делают этот инструмент максимально удобным и эффективным.

Насадки помогают направить воздух в нужную зону и создать необходимый угол наклона. Качественные фены для пайки пластика имеют мощность не менее 1600 ватт.

Паяльная станция объединяет в себе обычный паяльник и термопистолет для пластика. Подобный агрегат способен решать множество задач. Регулировка температуры и огромное количество насадок позволяет аккуратно спаять пластмассу, а также другие материалы.

Виды пластиков

Чтобы успешно отремонтировать элемент автомобиля, заранее стоит определить, из какого именно пластика он изготовлен. Все пластики можно поделить на твёрдые и мягкие. В частности, к мягким относят стеклопластики, не имеющие никакой маркировки.

Твёрдые виды пластмасс могут иметь различную маркировку, допустим, ABS, GF30, PAG6. Маркировка видна, если заглянуть с обратной стороны детали транспортного средства. Самым прочным считается полипропилен (маркировка PP).

Довольно часто владельцам транспортных средств требуется пайка ABS пластика, так как именно из этого материала делаются бамперы машин многих известных марок.

Применение паяльника

Предположим, что пластиковый бампер автомобиля серьёзно повредился и его нужно восстановить с помощью пайки. Как это сделать?

Затем следует очистить поверхность бампера от грязи, снять краску и остатки лака. Дополнительно всю пластиковую деталь нужно обезжирить. Далее необходимо соединить между собой все фрагменты бампера.

Для такого соединения актуально воспользоваться зажимами или скобами. Но делать это надо аккуратно, чтобы они не пробили насквозь автомобильный пластик.

Пайка пластика стандартным паяльником должна начинаться с внутренней стороны автомобильного бампера. Для этого один его край надёжно фиксируется, и вдоль будущего шва выкладываются специальные пластиковые электроды (хотя название «электроды» в данном случае весьма условно).

На следующем этапе паяльник для пайки пластика расплавляет материал электрода, и он заполняет все углубления трещины. Эту операцию нужно повторить столько раз, сколько требуется сделать швов, то есть всё зависит от изначального количества дефектов и повреждений.

Теперь надо дождаться, чтобы расплавленная масса (на ней при этом появляются характерные пузырьки) немного остыла — это займёт примерно пять минут. Затем на пластике нужно разгладить швы.

В принципе для этой процедуры можно использовать любой тупой предмет. В труднодоступных местах поверхность допускается разглаживать и выравнивать руками в перчатках. Полное затвердение швов наступит через несколько часов. На этом пайку автопластика можно считать завершённой.

Применение фена

Их можно приобрести в профильных магазинах или даже изготовить самостоятельно. Главное, чтобы они были аналогичны свариваемому материалу. Один из концов прутка заостряют, а затем вставляют в соответствующее отверстие в насадке термопистолета.

Вести фен вдоль заделываемой трещины следует медленно, присадочный пруток должен быть наклонён к обрабатываемой детали под углом примерно в 45°. Если деталь из пластика разлетелась на отдельные куски, то её пайка феном проводится в два захода.

Сначала куски или фрагменты скрепляют между собой короткими стежками (швами). И лишь после этого производится окончательная надежная спайка. Когда материал остыл, поверхность детали шпатлюют и отшлифовывают, подготавливая к окрашиванию.

Для ремонта пластика мотоцикла, всевозможных элементов его внешнего оформления, можно применить пайку примерно по той же технологии, что и в случае ремонта автомобильного бампера. Тем более, что обычно панели мотоцикла делаются из того же ABS пластика.

Армирующая сетка

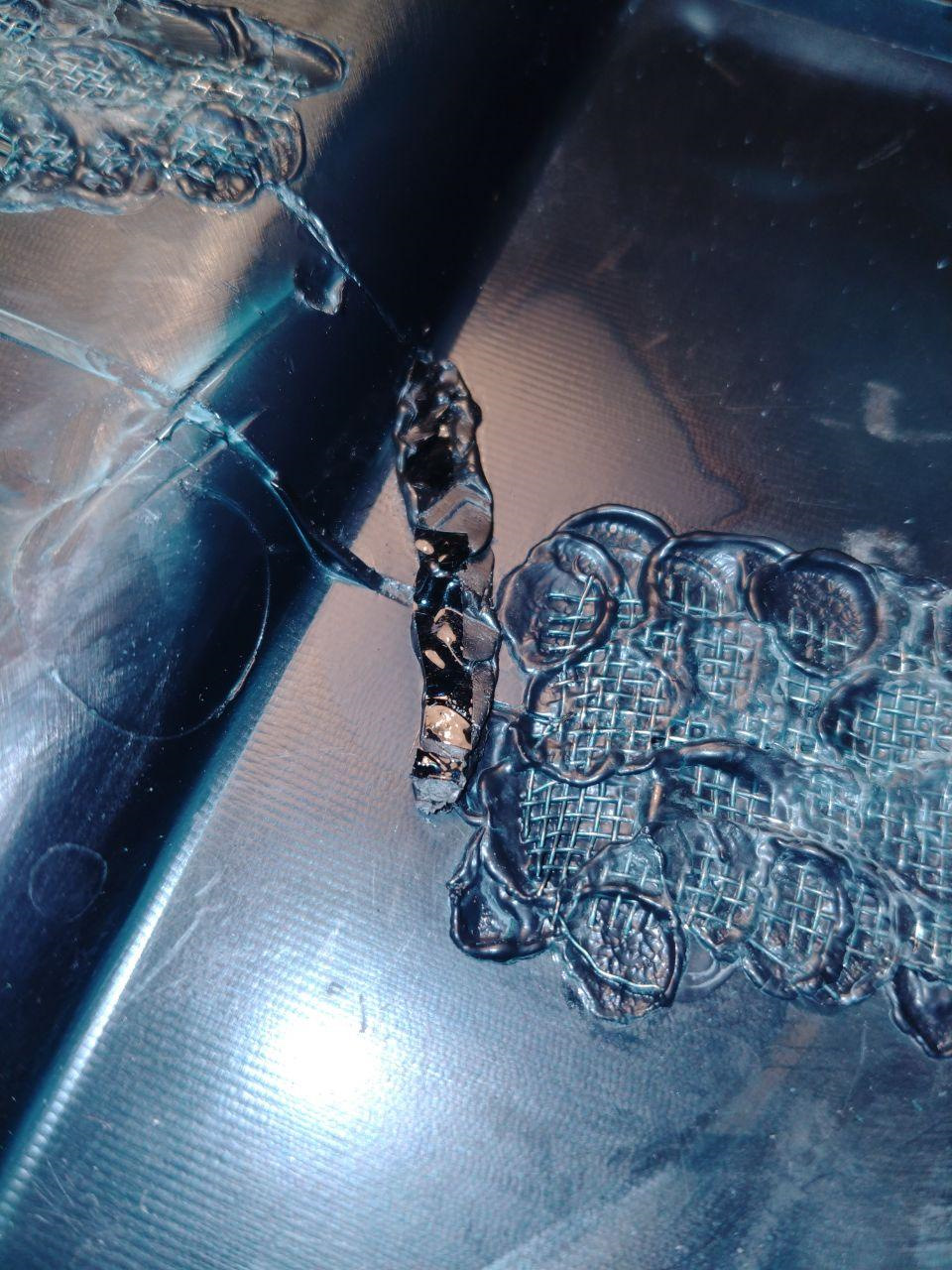

Также домашние мастера могут задействовать в своей работе такое приспособление, как армирующая сетка для пайки твёрдого пластика.

Потом с помощью паяльника или фена её нагревают и в таком состоянии вдавливают в пластик при помощи отвёртки. Сетка должна стать своеобразным каркасом, скрепляющим и упрочняющим деталь.

Излишки пластика, появившиеся в результате армирования, можно удалить с помощью шлифовальной машинки или обыкновенного ножа. При аккуратной работе с внешней стороны следов трещин и разломов не будет видно даже вблизи.

Спайка PE\PP пластика

Итак, у моей американской тойоты, после ДТП в америке, пострадало не только железо, но и пластик.

Задняя панель-накладка багажника, пластиковая, (которая находится внутри багажника и выполняет декоративную функцию) мне досталась треснутой.

«Ерунда» — подумал я — «купим новую». Новая накладка оказалось, стоит от 80 у.е до 250. Причем 80-100 у.е — срок ожидания от 60 до 90 дней, а долларов за 200 (я думаю). ее можно купить сразу. Б\У с разборки, покрученную, пожмаканную, но целую, я нашел за 3500 грн (ок 140-150 долларов). «Данунах» — подумал я. За такие деньги, кусок штампованного пластика пусть негры из аризоны покупают…Тем более внутри багажника, на скорость не влияет, та ее там не видно…и в конце-концов — купить ее я всегда успею. И принял решение — «чинить».

Типа пластика — PE\PP — полиэтилен-полипропилен — не клеится ничем — только паяется\варится.

Что нам надо для ремонта:

1. мощный паяльник с толстым жалом (и на всяк случай маломощный паяльник) (100 Вт и 40 Вт)

2. сетка для пайки (я использовал нержавейку — размер ячейки 1х1 мм, толщина проволоки — 0,2 мм)

3. фэн монтажный (оказалось он особо не нужен в этом случае)

4. шлицевые отвертки пару штук, кусачки-бокорезы и пр

не беда, берем кусок любого пластика PP\PE ( у меня это был обломок бампера) — и вырезаем из него латку. Латку расплавляем паяльником и просто наплавляем на дырку, стараясь паяльником смешать пластик латки с пластиком детали.

Дальше переходим к лицевой части. Смотрим что получилось. Получилось, на мой взгляд, неплохо

но не крепко. Поэтому принимаю решение — укрепить сеткой и с лицевой стороны.

Дальше, берем опять «латки» с бампера, наплавляем их на места туда, куда впаяли сетку. Практической пользы с этого 0 — чисто ради эстетики.

Потом лицевую сторону зачищаем и шлифуем.

Видок, после всех процедур получился не «алле». Решил все это дело покрасить. Красил по правилам — обезжиривание — грунт по пластику 2 слоя (баллончик), краска (автомаль из баллона) 2 слоя, лак матовый тоже из баллона (2 слоя)

Деталь испытывал на «скручивание» и «изгиб» — шов не треснул — краска не месте. И почти не заметно

P/S Можно было лучше зашлифовать и потом загрунтовать, но (имхо) мне показалось это лишним.

Toyota Camry 2017, двигатель бензиновый 2.5 л., 181 л. с., передний привод, автоматическая коробка передач — своими руками

Машины в продаже

Комментарии 17

Поздравляю, Вы перегрели пластик дедушкиным паяльником (чрезмерно высокая температура), и, тем самым, нарушили структурную прочность пластика PP/PE, заложенную изготовителем данной детали.

Я так понимаю, что Вы не слышали о немецкой технологии пайки пластика Fullen Polymer; 😏 о прекрасном инструменте-помощнике в пайке пластика — газовом паяльнике Dremel? 👍🏻 (не реклама)

Посмотрите, для себя, обучающие видео о варке/спайке пластика по технологии, и Вы поймёте, что своими действиями (впаиванием/вживлением сетки 🤦🏻♂️), лишь испортили хорошую деталь.

Проведённую Вами процедуру (технологию) считаю морально устаревшей, и никому не рекомендую её повторять. Лучше отдать 35-40 рублей за один сантиметр качественного шва по технологии!

Милейший, когда я в детстве разбивал коленку — я промывал рану водой (о ужас) из лужи, прикладывал подорожник и бежал играть дальше. И все поступали так. И никто не умер от столбняка или заражения крови.:)

«Дедушкины» устаревшие технологии разрабатывались и внедрялись, чтобы изделие служило КАК можно больший, долгий срок, правда в ущерб дизайну. Маркетинговой составляющей там не было. Сейчас — наоборот — все технологии заточены на одноразовость, чтобы поощрять потреблядство — чтобы человек как можно больше потреблял. А как это сделать? А очень просто — сделать технологии и товары «одноразовыми», при этом взвинтить цены на ремонтные работы за счет «новых» технологий, которые тоже одноразовые.И вот приходит потребитель чинить детальку — а ему выкатывают прайс стоимостью новой детали. А в уши ему шепчут — купи-купи новое, если денег нет — кредит за углом, главное купи, будь в тренде.:)

Насчет перегрева детали — температура плавления полиэтилена 100-130 гр, полипропилена — ок 180, т.е смесь полиэтилена\пропилена плавится при температуре ок 150 гр, температура жала паяльника 200 гр. Если сделать температуру паяльника равной температуре плавления pp\pe — он ОЧЕНЬ ДОЛГО не расплавит его, потому что будут теплопотери большие (да-да, вся деталька и окружающая среда будут отбирать тепло у жала паяльника и жало не будет выдавать 200 гр), потом после долгих мучений, жало расплавит pp\pe, только тонкий, верхний слой.в итоге шов получится не прочный… поэтому температуру паяльника надо делать больше температуры плавления pp\pe — быстро расплавил — быстро застыл… А теперь ка расскажи мне про дремель-шмемель — за счет чего он спаивает пластик, не перегревая его? За счет святаго духа? Но ты действительно чутка прав — если перегреть пластик — он потеряет свои свойства. Только ты не дочитал там, в книжке умной — что перегрев пластика, чтобы он потерял свои сво-ва достигается на гораздо бОльших температурах… пластик должен кипеть или гореть (это температура выше температуры плавления) — вот тогда он потеряет свои свойства…и этта…ты больше никому не пытайся рассказывать «про материалы». Просто впаривай свои технлогии и дремели-шмемели, но в дебри знаний не лезь:))))

Неужели ты(Вы) думаешь, что я не узнавал прайс на ремонт этой детальки у «проХфессионалов»? Узнавал — с маляркой ок 75-80% стоимости новой детали. Если бы так стоял вопрос — я бы лучше купил новую деталь, чем чинил ее. Но, поскольку деталь стоит в укромном месте, не несет нагрузки и на скорость не влияет — решил починить ее сам.

И еще — ты или читать не умеешь, или не понимаешь прочитанное — я ж написал — ПРОВЕРЯЛ деталь на ИЗГИБ и СКРУЧИВАНИЕ и все норм. Это значит только одно — дедушкины технологии работают и дают ожидаемый результат. И при этом затраты — мизерные. Я понимаю, что продвигателям дорогущих, «новых технологий» это как серпом по одному месту, но…не засирай мозги людям:) — у каждого своя голова на плечах:)

Поздравляю, Вы перегрели пластик дедушкиным паяльником (чрезмерно высокая температура), и, тем самым, нарушили структурную прочность пластика PP/PE, заложенную изготовителем данной детали.

Я так понимаю, что Вы не слышали о немецкой технологии пайки пластика Fullen Polymer; 😏 о прекрасном инструменте-помощнике в пайке пластика — газовом паяльнике Dremel? 👍🏻 (не реклама)

Посмотрите, для себя, обучающие видео о варке/спайке пластика по технологии, и Вы поймёте, что своими действиями (впаиванием/вживлением сетки 🤦🏻♂️), лишь испортили хорошую деталь.

Проведённую Вами процедуру (технологию) считаю морально устаревшей, и никому не рекомендую её повторять. Лучше отдать 35-40 рублей за один сантиметр качественного шва по технологии!

Почитал про Fullen Polymer (как ты и рекомендовал)…разводняк…вернее не так — РАЗВОДНЯК полный:)

1. полосочку обычного РР пластика 10 метров, которым надо паять трещину, предлагают купить за 2000 руб. (хотя можно взять и отрезать от обычного поломанного бампера — БЕСПЛАТНО)

2. газовый паяльник Дремель ок 3000 рублей (хотя термофен ввиде паяльной станции, который есть у каждого радиолюбителя и выполняет те же функции, стоит аж 25 баксов)

Не, я не хочу сказать, что Fullen Polymer разводняк в прямом смысле этого слова — просто это обычная, «дедушкина» технология пайки пластика электродами из того же типа пластика, термофеном, которой в 90-х годах я паял бампер на своем Форде Сиерре:) Сейчас гребанные маркетологи завернули «дедушкину» технологию в красивую обертку и парят как новинку.

P/S Мое имхо — пайка электродами, чтобы там не говорили профи с ютюба, менее надежна, чем пайка сеткой. Паял бампера — после нескольких сгибов\разгибов в месте пайки идет трещина. И когда надо спаять место, которое будет иметь нагрузку или будет под вибрацией (типа «ушко» крепления или что-то такое) — паять электродами я бы не стал. Только сетка.

P/S А когда я прочитал что Fullen Polymer паяет АБС пластик — у меня чуть инфаркт не случился от горя. Сцук…дихлорэтан клеит АБС пластик «на ура», и при этом стоит копейки…