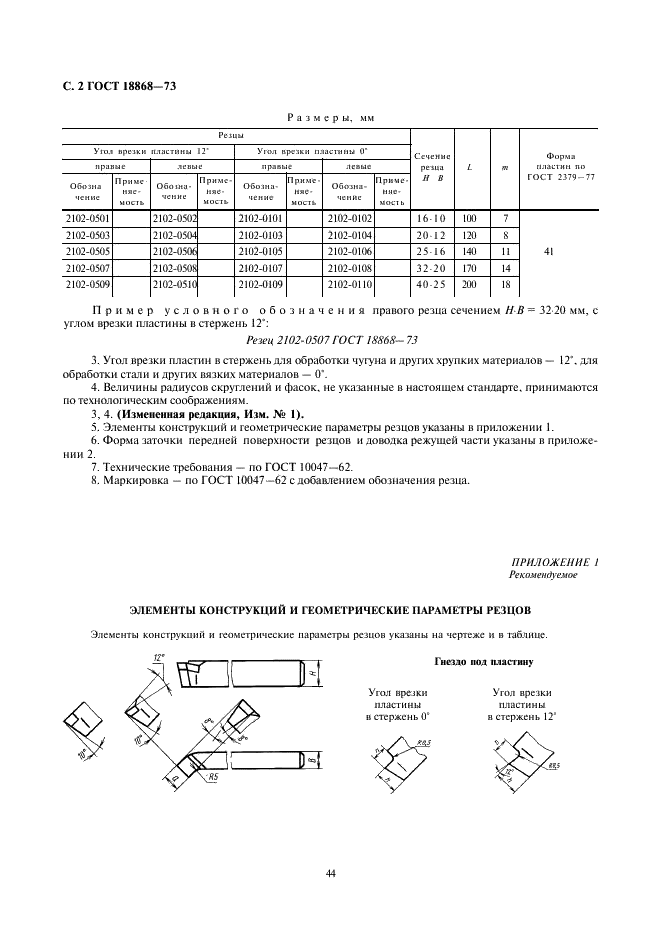

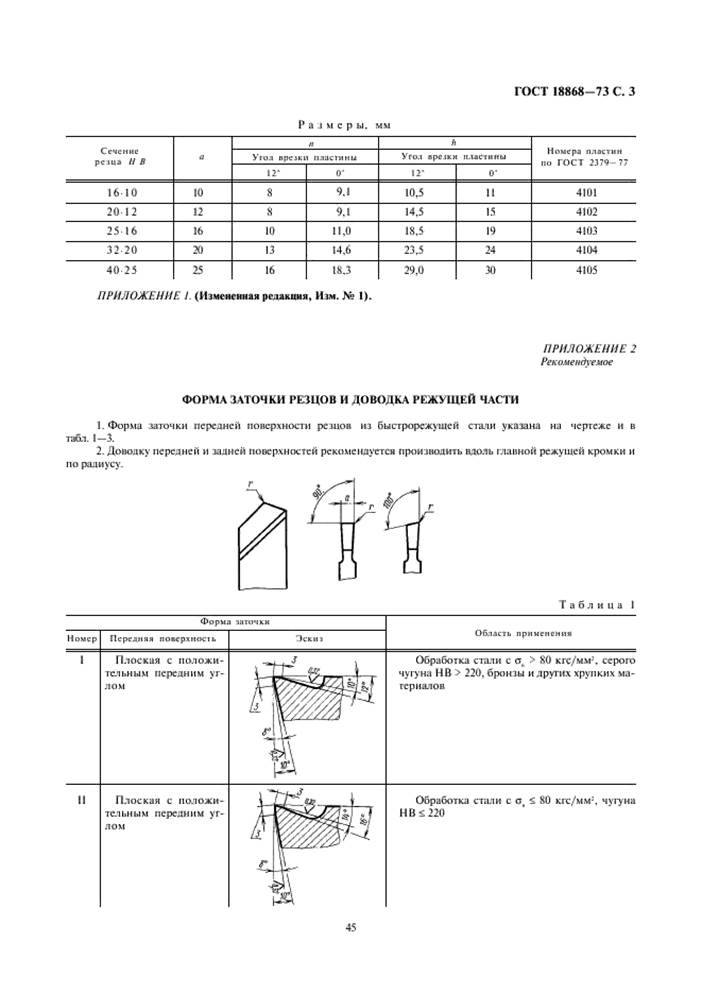

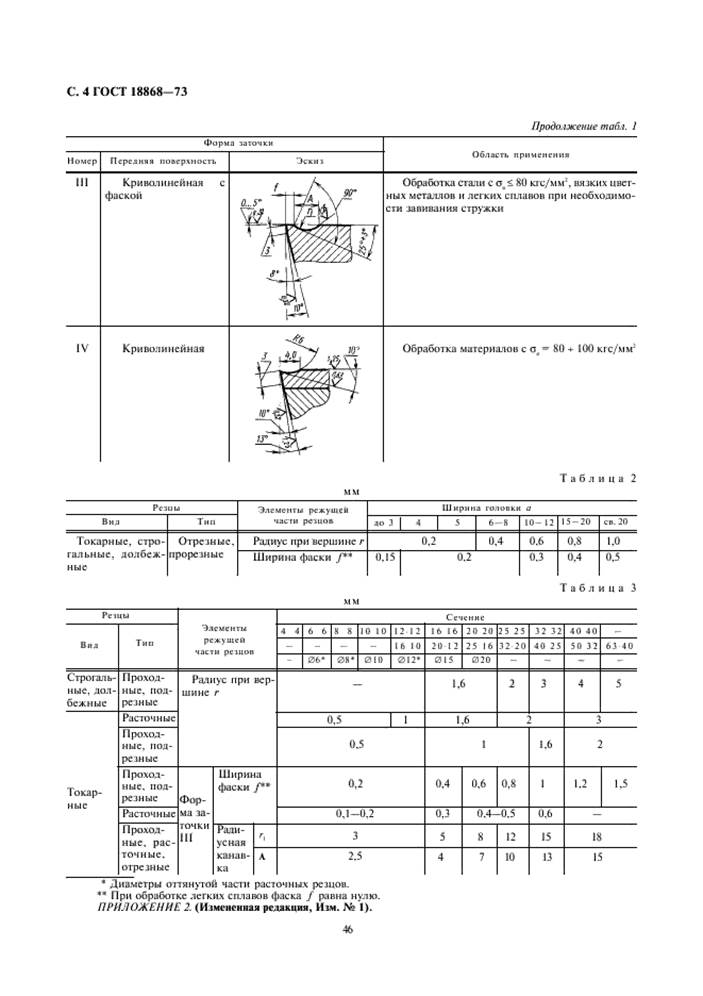

Скоба рычажная как пользоваться

Правила эксплуатации скобы рычажной и микрометра рычажного

Рычажная скоба и рычажный микрометр – накладные приборы для измерения охватываемых размеров, в которых перемещения подвижной пятки прибора преобразуются с помощью рычажной передачи, зубчатого сектора и системы зубчатых колес. Результат перемещения выдается на встроенное отсчетное устройство типа «шкала-стрелка».

Рычажная скоба имеет две пятки, которые в соответствии с работой при собственно измерении условно называются подвижной и неподвижной. «Неподвижную» пятку рычажной скобы перемещают для настройки прибора на ноль и фиксируют после настройки. Измерение осуществляют методом сравнения с мерой, результат получают алгебраическим сложением показания прибора с размером, воспроизводимым мерой или блоком концевых мер (дифференциальный метод, реализуемый замещением меры объектом измерения).

У рычажного микрометра кроме рычажно-зубчатого механизма и отсчетного устройства типа «шкала-указатель» имеется также микрометрическая пара винт-гайка и отсчетное устройство, аналогичное устройству микрометрических приборов (шкалы на стебле и барабане, позволяющие с использованием традиционных указателей отсчитывать поступательное движение микровинта). Измерение осуществляют методом непосредственной оценки, результат получают алгебраическим сложением показаний отсчетного устройства микрометрической части прибора и отсчетного устройства типа «шкала- стрелка».

Рычажный микрометр можно использовать так же и как рычажную скобу, для чего его настраивают на ноль по концевым мерам и после настройки фиксируют положение «неподвижной» пятки, а затем осуществляют измерение методом сравнения с мерой. Результат измерения получают как алгебраическую сумму показаний отсчетного устройства с размером, воспроизводимым мерой или блоком концевых мер (дифференциальный метод, реализуемый замещением меры объектом измерения).

Для измерения физической величины рычажной скобой необходимо установить прибор на ноль по блоку концевых мер, для чего следует:

1. Собрать блок концевых мер длины выбранного размера.

2. Используя блок концевых мер, установить пятки рычажной скобы на выбранный размер (стрелку прибора устанавливают на нулевое деление шкалы).

Для этого выполняют следующие операции:

· освобождают стопор, фиксирующий «неподвижную» пятку скобы (пятка принудительно перемещается только при настройке на размер, а в процессе собственно измерения остается неподвижной);

· неподвижную пятку отводят от подвижной на расстояние, большее номинального размера блока концевых мер длины;

· помещают блок концевых мер на стол между торцами пяток. Вращая винт, перемещают неподвижную пятку до тех пор, пока стрелка не остановится на нулевом делении шкалы, затем фиксируют положение «неподвижной» пятки стопором. Если при этом стрелка сдвинется с нулевого штриха, настройку повторяют.

После настройки прибора на ноль можно приступать к измерениям. Результат измерений определяют как алгебраическую сумму размера блока концевых мер и отклонения, отсчитанного по устройству «шкала-стрелка».

При измерении рычажным микрометром как рычажной скобой (реализация метода сравнения с мерой) настройку и измерения осуществляют аналогичным способом.

Для измерения размеров рычажным микрометром методом непосредственной оценки проверяют настройку прибора на ноль и при необходимости настраивают прибор (для настройки приборов с нижним пределом измерений больше ноля используют концевые меры длины).

Возможны два варианта реализации метода непосредственной оценки при измерении рычажным микрометром:

1. Микрометрический винт вращают до достижения нулевого показания по отсчетному устройству типа «шкала-стрелка» и измеренное значение определяют по микрометрическому отсчетному устройству с интерполированием доли деления на глаз (зубчато-рычажный механизм используют как нуль-индикатор – фактически как устройство ограничения измерительной силы);

2. Микрометрический винт вращают до получения показания по микрометрическому отсчетному устройству в целых делениях, а измеренное значение определяют по двум отсчетным устройствам (к отсчету по микрометрическому отсчетному устройству алгебраически добавляют отсчет по устройству типа «шкала-стрелка»).

Рычажную скобу и рычажный микрометр также можно закрепить в специальной стойке, в результате чего получают аналог станкового средства измерений, однако в этом случае возможно возникновение таких же методических погрешностей, как и при закреплении микрометра гладкого.

РЫЧАЖНЫЕ ИЗМЕРИТЕЛЬНЫЕ ИНСТРУМЕНТЫ

Рычажно-механические инструменты позволяют измерять размеры с большей точностью, чем штангенциркули и микрометры.

Точность измерения этими инструментами до 0,001 мм достигается посредством дополнительных рычажных передач от измерительного стержня к отсчетному указателю инструмента.

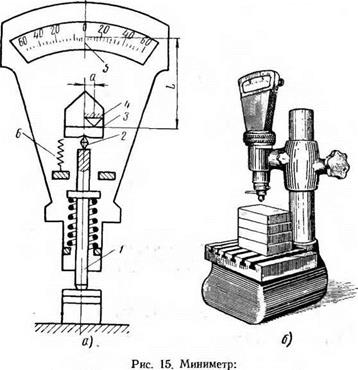

а—устройство, б—установка миниметра на столике

Диапазон измерения этими инструментами мал и поэтому они применяются большей частью для относительных измерений. К рычажным инструментам относят миниметры, индикаторы, рычажные скобы и другие приборы.

Усилие пружины обеспечивает постоянный контакт ножа 2 с призмой и создает измерительное усилие. При перемещении измерительного стержня вверх или вниз перемещается призма 3 и связанная с ней стрелка качается вправо или влево.

В миниметрах малое плечо а равно 1; 0,5; 0,2; 0,1 мм, большое плечо L-— 100 мм. При этих размерах увеличение перемещения стрелки по отношению к измерительному стержню может быть 100, 200, 500, 1000.

Шкалу миниметра делают с интервалами между делениями в 1 мм, и в зависимости от соотношения размеров плеч цена деления может быть 0,01; 0,005; 0,002; 0,001 мм.

Для работы миниметр укрепляют на стойке со столиком (рис. 15,6). Миниметр настраивают на размер следующим образом. На измерительный стержень надевают измерительный наконечник, протирают чистой тряпочкой столик и на него устанавливают блок концевых мер. Блок набирают так, чтобы его размер был равен номинальному размеру измеряемого изделия.

После этого устанавливают стрелку прибора по блоку концевых мер в нулевое положение. Затем удаляют блок концевых мер и на столик устанавливают изделие. По наибольшему отклонению стрелки от нулевого деления судят о величине отклонения размера изделия.

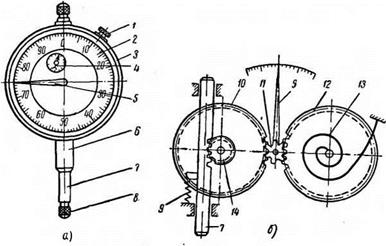

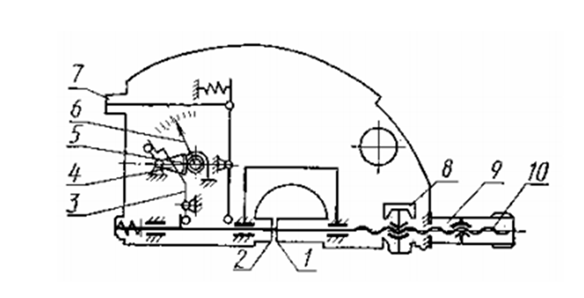

Индикатор. Индикаторы широко применяют для технических измерений. С помощью индикатора определяют отклонения размеров деталей и биение при установке деталей на станках для обработки и т. д.

Они представляют собой измерительные приборы с зубчатой передачей от измерительного стержня к отсчетной стрелке. Стрелка вращается вокруг оси и дает показания по круговой шкале с ценой деления 0,01 мм.

Пределы измерений индикаторами составляют от 0 до 10 мм и от 0 до 5 мм у индикаторов нормального типа, от 0 до 3 мм и от 0 до 2 мм у малогабаритных индикаторов.

Устройство и принцип действия индикатора показаны на рис. 16. На измерительном стержне 7 закрепляется наконечник

8. Измерительный стержень входит во втулку 6. На другом конце стержня нарезана зубчатая рейка, сцепленная с малым зубчатым колесом 14. На одной оси с колесом 14 насажено большое зубчатое колесо 10, сцепленное с колесом 11, несущим на своей оси длинную стрелку 5. Стрелка 5 отмечает на шкале 2 сотые доли миллиметра.

На оси колеса 14 укреплена малая стрелка 4 для отсчета целого числа миллиметров (числа полных оборотов стрелки 5).

Рис. J6. Индикатор часового типа: о—общий вид. б—устройство

Путем натяжения волосковой спиральной пружины 13, действующей на колесо 12, которое сцеплено с колесом 11, ликвидируется мертвый ход. Определенное постоянное давление на измерительный стержень 7 передается пружиной 9.

Основная круговая шкала 2 помещена на вращающемся кольце 3 и может устанавливаться в любом положении, она закрепляется стопором 1.

В настоящее время выпускаются индикаторы с ценой деления 0,002 мм. такая точность достигается за счет установки дополнительной пары зубчатых колес.

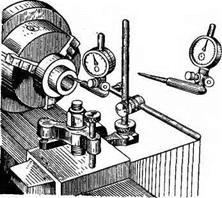

Индикаторы устанавливают на штативах (рис. 17) или на стойках измерительных столиков аналогично установке миниметров.

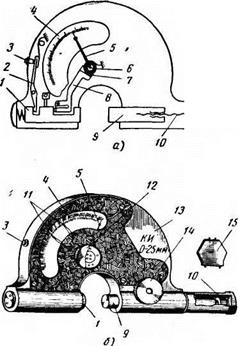

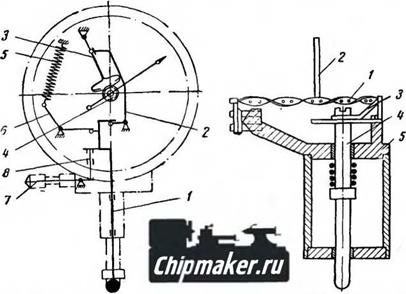

Рычажная скоба (пассаметр). Рычажной скобой (рис. 18) измеряют наружные поверхности с точностью до 0,002 мм.

В корпусе 13 скобы размещены все детали. Установочная пятка 9 закрепляется неподвижно стопором 14.

Рис. 17. Установка индикатора на штативе

Рис. 18. Рычажная скоба: а—устройство, б—общий вид

Нажимом на кнопку 3 предохранителя посредством рычага 2 отодвигают измерительную пятку 1 влево, чтобы не повредить ее при подводе проверяемой детали. Когда деталь соприкасается с пяткой 9, отпускают кнопку 3 и пятка / под действием пружин подводится к поверхности детали с определенным усилием (в 1 кГ). При этом поворачивается рычаг 8 с зубчатым сегментом 7 на конце, от которого поворачивается зубчатое колесо 6.

На оси зубчатого колеса закреплена стрелка 5, движущаяся по шкале 4 и указывающая действительные размеры детали. Стрелки 11 показывают поле допуска.

Высокая точность отсчета достигается благодаря тому, что даже самое малое перемещение пятки 1 вызывает значительное перемещение рычага 8, а следовательно, и стрелки 5.

Устанавливают прибор на определенный размер при помощи эталонов (блока мерных плиток или образца-шайбы). Для этого освобождают стопор 14 и вращением установочного винта 10 отводят установочную пятку 9 вправо. Затем вводят эталон и установочным винтом перемещают установочную пятку влево, воздействуя через эталон на измерительную пятку / и на стрелку 5. Когда стрелка дойдет до нулевого деления, установочную пятку закрепляют стопором. Затем нажимом на кнопку 3 отводят измерительную пятку 1 и вынимают эталон.

Прибор проверяют установкой стрелки на нуль 2—3 раза. Затем снимают колпачок 12 и при помощи ключа 15 и устройства для регулировки (развода) красных стрелок 11 определяют поле допуска на размер детали. После этого колпачок ставят на место и прибор готов к использованию. Если при измерении детали стрелка 5 окажется между двумя стрелками И, то деталь изготовлена в пределах поля допуска.

С помощью рычажных скоб определяются как действительный размер вала, так и числовые значения овальности, конусности. Рычажные индикаторные скобы исключают погрешности контроля, свойственные жестким скобам вследствие их разгиба.

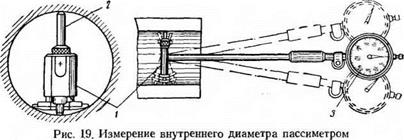

Пассиметр. Пассиметр (рис. 19) предназначен для контроля диаметров отверстий. Он состоит из измерительного штока

1 и индикаторной головки 3. Измеренная величина от штока передается на индикатор через систему рычагов.

Перед измерением пассиметр налаживается по микрометру на определенный размер (при этом стрелку индикатора устанавливают на нуль). При вводе измерительного штока в измеряемое отверстие индикатор указывает отклонение от заданного размера (отклонение стрелки индикатора от нулевого положения).

Рис. 20. Схема микромера МКМ: Рис. 21. Схема микрокатора:

/—измерительный стержень, 2—передаточный рычаг, 3—зубчатый сектор, 4—стрелочный трнб, 5—пружина, 6—рычаг для передачи измерительного усилия, 7—8—механизмы арретира

/—скрученная пружинная лента, 2—стрелка, пружинный рычаг, 4—измерительный стержень, 5— корпус

Для расширения предела измерения пассиметрами к ним прилагаются сменные измерительные штыри 2 разной длины.

Ортотесты, миллимесы, микромеры МКМ (рис. 20) и др. Представляют собой измерительные приборы с рычажно-зубчатыми механизмами, в которых зубчатая передача соединена с рычажной системой. В таких приборах стрелка при перемещении измерительного стержня на 0,1 мм делает один полный оборот. Поэтому цена деления головки 0,001 мм.

Микрокаторы (рис. 21), децииндикаторы и др. аналогичные измерительные приборы. В этих приборах используются упругие свойства пружины, изготовленной из специальной бронзовой ленты. При перемещении измерительного стержня 4 пружинный треугольник 3 отклоняется и растягивает пру-

жинную ленту /. При этом отклоняется стрелка 2, приклеенная шеллаком к середине ленты /. Стрелка 2 сделана из стеклянного трубчатого волоска диаметром 0,06—0,07 мм.

Цена деления микрокаторов от 0,0001 мм до 0,005 мм.

Скоба рычажная

Скобы предназначены для измерения наружных размеров деталей,

сортировки на группы, определения отклонений поперечного и

продольного сечений цилиндрических поверхностей.

Рычажная скоба – измерительное средство в виде скобы, у которой

перемещения измерительной пятки осуществляется с помощью встроенной

рычажно-зубчатой измерительной головки (рис 6.13). Скобы, оснащенные

съемными измерительными головками индикаторами, называются

индикаторными.

Рисунок 6.13 Скоба со встроенным отсчетным устройством

Скоба со встроенным стрелочным отсчетным устройством имеет

механизм, аналогичный рычажному микрометру. Скоба состоит из

неподвижной 1 (переставной на размер) и подвижной 2 пяток, малое

перемещение которой увеличивается рычагом 3; зубчатой пары 4, 5 и

стрелки 6. Скоба имеет арретирующее устройство 7, с помощью которого

подвижная пятка 2 смещается с целью избежания ударов при установке на

Неподвижная пятка 1 резьбовым концом связана с гайкой 8,

посредством которой производится установка на измеряемый размер по

концевой мере. После установки пятка контрится колпачком 9,

выполняющим функцию контргайки к винту 10.

Скобы с отсчетным устройством по ГОСТ 11098 – 75 для измерения

методом сравнения с мерой имеют преимущество по сравнению с

гладкими калибрами, поскольку ими определяется не только годность

детали, но и числовые значения действительного размера.

Скобы со встроенным отсчетным устройством СР изготовляются

ЛИПО с диапазоном измерений от 0 – 25 до 125 – 150 мм с ценой деления

отсчетного устройства 0,002 мм и диапазоном показаний по шкале 0,28 мм

или ±0,14 мм от нулевого деления шкалы. Эти скобы обычно

изготавливают с типоразмерами через 25 мм (т. е. 0 – 25, 25 – 50,…,

175 – 200). Скобы с верхним пределом измерения до 200 мм имеют

измерительные пятки плоской формы. У скоб свыше 200 мм неподвижная

пятка – плоская, а подвижная сферическая. Для повышения 90

износоустойчивости измерительные пятки армированы твердым сплавом.

Предел допускаемой погрешности на участке 10 делений составляет ±1

мкм, а на всем диапазоне ±2 мкм.

Индикаторные скобы СИ выпускаются с диапазонами измерений

0 – 50, 50 – 100 через 50 мм; 100 – 200, 200 – 300 и т. д. через 100 мм до 700

мм; далее через 150 мм 700 – 850, 850 – 1000 мм. Для интервалов 50, 100

мм имеются две переставные пятки, а для интервала 150мм – три сменные

пятки разной длины. Индикаторные скобы оснащены индикатором

часового типа ИЧ с ценой деления 0,01 мм и диапазоном измерения по

У индикаторных скоб для диапазонов измерений до 500 мм предел

допускаемой погрешности на нормированном и любом участке 5 – 20 мкм,

размах показаний 1/3 цены деления, измерительное усилие 500 – 1200 сН,

колебания и измерительные усилия 150 – 200 сН.

Составляющими погрешности измерения скобами являются

погрешности отсчетного механизма скобы, отсчитывания, параллельности

измерительных поверхностей, применяемых концевых мер, деформации

скобы, температуры, разности положения скобы в пространстве настройки.

Предельная погрешность измерения зависит от варианта

использования скоб и от используемого участка измерения. Для скоб с

диапазоном измерения 0 – 150 мм, если скобу держат в руке, предельная

погрешность измерения составляет ± (4 – 25) мкм. С использованием

крепления скобы в стойке или с применением теплоизоляционных

прокладок погрешность уменьшается до ± (4 – 10) мкм. При измерении на

нормированном участке (±10 делений) при тех же условиях предельная

погрешность составляет ± (2 – 5) мкм. У скоб с диапазоном измерений до

500 мм предельная погрешность измерения при ручном использовании

составляет ±(15 – 60) мкм, а с использованием стойки ±10 мкм.

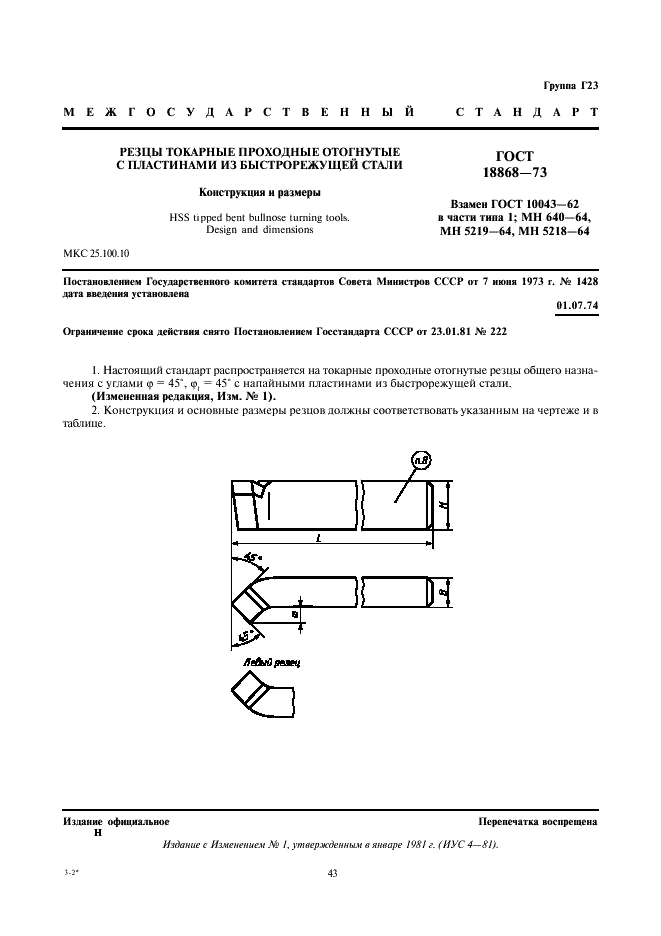

Приложение 1

Литература

1. Технология конструкционных материалов. Учебник для ВУЗов М., «Машиностроение», 1977.

2. Ермаков Ю.М. Токарно-винторезные станки. М.: Машиностроение, 1990.

3. Камышный Н.И. Конструкция и наладка токарных автоматов и полуавтоматов. – М: Высшая школа, 1975.

4. Кузнецов Ю.Н. Станки с ЧПУ – Высшая школа, 1991.

5. Локтева С.Е. Станки с программным управлением и промышленные роботы. –М.: Машиностроение,1986

Измерение размеров скобой с отсчётным устройством

Цель работы

Освоить технику измерения размеров относительным методом с использованием рычажной скобы.

Научиться работать с нормативной документацией

Научиться определять годность детали по результатам измерений.

Литература

1) Метрология, стандартизация и сертификация: учебник для студентов высших учебных заведений/А.И. Аристов, Л.И. Карпов, В.М. Приходько, Т.М. Раковщик.- М.: Издательский центр «Академия», 2008.- 384с.

2) Марков Н.Н., Ганевский Г.М. Конструкция, расчет и эксплуатация контрольно-измерительных инструментов и приборов: учебник. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1993. – 416с.: ил.

3) ГОСТ 25347-82. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки.

4) ГОСТ 11098. Скобы с отсчётным устройством. Технические условия.

5) ГОСТ 8.051-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм.

6) ГОСТ 9038-90. Мера длины концевые плоскопараллельные. Технические условия.

7) ГОСТ 2.307-82. ЕСКД. Нанесение размеров и предельных отклонений.

8) ГОСТ 2.308-79. ЕСКД. Указание на чертежах допусков формы и расположения поверхностей.

Средства измерения, оснастка

Скоба с отсчётным устройством (рычажная, тип СР), меры длины концевые, детали для измерений.

4.3.4 Типовое задание

1) Ознакомиться с устройством рычажной скобы и методикой её настройки для измерений.

2) Измерить размер заданной поверхности детали рычажной скобой в нескольких поперечных сечениях и нескольких направлениях.

3) Определить действительный размер измеренной поверхности.

4) Определить отклонения формы измеренной поверхности: от круглости, профиля продольного сечения и цилиндричности.

5) Дать заключение о годности измеренной детали.

Порядок выполнения работы

1) По данным чертежа (или эскиза) установить номинальный размер, поле допуска размера, (основное отклонение и квалитет), предельные отклонения размера и допуски формы проверяемой поверхности детали.

Если предельные отклонения размера на чертеже не указаны, их надо определить по ГОСТ 25347.

Результаты занести в таблицу 4.5.

d, мм

Обозна-чение поля допуска

Предельное отклонение, мкм

Допускаемая погрешность измерения

δ, мкм

2) Проверить возможность измерения заданного размера рычажной скобой

Допуск на измеряемый размер должен быть меньше диапазона показаний рычажной скобы: Td 0,08. Поэтому за настроечный размер принимаем, например, наибольший предельный размер поверхности: 82,106 мм. При таком настроечном размере наибольшее отклонение составит: 82,106 – 82,071 = 0,035 мм, что будет меньше половины диапазона показаний скобы. Следовательно, настроечный размер выбран правильно.

Результаты анализа и расчётов записать в таблицу 4.7.

Т а б л и ц а 4.7 – Размеры для настройки скобы

Номинальный размер измеряемой поверхности

D, мм

Предельные отклонения, мкм

Диапазон показаний скобы

К, мкм

Размер блока концевых мер

В, мм

Коррекция показаний средства измерения

С, мм

Составить блок концевых мер по величине настроечного размера d настр.

Составление блока заключается в притирке между собой на молекулярный контакт концевых мер, выбранных путём расчета. Первая мера должна содержать тысячные доли миллиметра, вторая – сотые и, если возможно, десятые в зависимости от имеющегося набора так, чтобы остаток представлял целое число с десятыми долями (0,5 мм). Этот остаток покрывается одной или двумя мерами.

Пример. Требуется собрать блок размером 67,895 мм из набора мер №1 или №3.

| Размер блока | 67,895 |

| 1-я мера | 1,005 |

| остаток | 69,890 |

| 2-я мера | 1,39 |

| остаток | 65,500 |

| 3-я мера | 5,5 |

| остаток (4-я мера) | 60,000 |

Таким образом, блок будет состоять из следующих мер:

Из имеющегося набора ПКМД вынуть нужные меры и положить их на сухую чистую ветошь, каждую отдельно друг от друга.

Для составления блока протёртые бензином меры надо притереть друг к другу. Для этого измерительную поверхность одной меры следует наложить на измерительную поверхность другой меры не более чем на одну треть длины и с лёгким нажимом надвигать вдоль до полного совмещения плоскостей (рисунок 4.17). Меры малого размера лучше накладывать крест на крест и развёртывать одну относительно другой, слегка вдавливая их до полного совмещения плоскостей.

Притирку лучше начинать с мер малого размера, последовательно притирая к ним меры большего размера.

Рисунок 4.17 – Притирка концевых мер

Если из имеющегося набора концевых мер нельзя собрать блок требуемого размера, то разность между ними должна быть учтена при настройке средства измерения или при измерениях. Об этом должна быть сделана соответствующая запись в отчёте по лабораторной работе.

Пример. Определили, что настроечный размер dнастр = 18,043. Из имеющегося набора можно собрать блоки только с градацией размеров по 0,005 мм, т.е.

В = 18,040 или В = 18,045.

Следовательно, при настройке рычажной скобы должна быть учтена разность между настроечным размером и размером собранного блока мер.

Настроить рычажную скобу по собранному блоку мер:

1) снять предохранительный колпачок (на рисунке не показан) с микрометрического винта 3 (рисунок 4.18);

2) отдать стопорную гайку 4 (левая резьба);

3) нажать арретир 6 и ввести блок концевых мер 10 между измерительными наконечниками 2 и 5. Опустить арретир 6;

4) вращением микрометрического винта 3 установить указатель 8 на нуль шкалы 7, если В = dнастр. Если В ≠ dнастр, то указатель следует установить на величину разности (В – dнастр) с соответствующим знаком (рисунок 4.19);

1 – корпус скобы; 2 –регулируемый измерительный наконечник; 3 – винт микрометрический; 4 – стопорная гайка; 5 – подвижный измерительный наконечник; 6 – арре-

тир; 7 – шкала; 8 – указатель; 9 – указатели предельных отклонений; 10 – блок концевых мер; 11 – измеряемая деталь

Размер блока 18,045 мм. Размер блока 18,04 мм.

Настроечный размер Настроечный размер

dнастр = 18,043 мм. dнастр = 18,043 мм.

5) закрепить микрометрический винт 1 стопорной гайкой 8 (левая резьба), нажать арретир 2 и убрать блок концевых мер;

6)измерить размеры заданной поверхности в нескольких сечениях (плоскостях измерения) и направлениях. Для этого наметить на детали три сечения (1, 2, 3) и четыре направления (а, б, в, г) (рисунки 4.20 и 4.21).

При проведении измерений обязательно пользоваться арретиром

Рисунок 4.20 – Эскиз измеряемой детали с намеченными сечениями и направлениями

® измерительный наконечник подвижный

Рисунок 4.21 – Схема измерения отклонений от круглости двухточечным средством измерения

от настроечного размера

Результаты измерений (показания средства измерения) (рисунок 4.22) занести в таблицу 4.8.

Отклонения в микрометрах

Размеры в миллиметрах