Скользкий пластик как называется

Выбираем правильный материал.

Но ближе к теме. “Специалисты” часто выбирают материалы для ремонта не по справочной литературе, а по наитию и форумам. Мы же пользовались справочной литературой и опытом профессионалов. Но даже такой подход не избавил нас от ошибок! За несколько лет мы нашли просто отличный материал!

НАШ ВЫБОР! Антифрикционный пластик. Один из вариантов Полиформальдегида. Цвет белый или черный. На практике оказался самым скользким из всех опробованных нами материалов. О них ниже. Скольжение почти такое, как у фторопласта! При его применении, рейка работает так же легко как в оригинальном варианте! Материал твердый, износостойкий. Износостойкость в несколько раз превышает материалы оригинальных втулок.

Был опыт применения Капролона (Полиамида 6) и TECAPET.

Капролон (ПА 6) экструзионный. Очень распространен в виде круглых заготовок. Из него очень часто изготавливают втулки скольжения. В теории он менее скользкий, чем фторопласт, но может нести гораздо большую нагрузку. Несколько лет назад мы из него делали наши втулки. На практике (возьмите на заметку!), он плохо скользит. При нагревании – очень плохо, и возникает эффект прилипания при страгивании. Всему виной добавка пластификатора. Кроме базового ПА6, мы пробовали графито- и маслонаполненный. Крайне не рекомендуем все эти материалы.

Капролон (ПА 6) литьевой с добавлением графита. При одинаковом названии имеет параметры, которые существенно отличают его от Капролона экструзионного. Цвет материала – черный. Материал скользкий, твердый, износостойкий. Некоторое время мы изготавливали втулки методом литья на собственном оборудовании. Но детали не имели спроса. Поэтому изготовление прекратили.

Полиэтилентерефталат (Tecapet). Цвет материала светло-серый. На практике, имеет коэффициент трения меньше (то есть он более скользкий), чем Капролон экструзионный, но больше, чем Капролон литьевой (то есть этот лучше скользит). С повышением температуры немного повышается коэффициент трения, но явного эффекта прилипания не наблюдается. Весьма износостойкий материал. Пробеги автомобилей на нем перевалили за 60 000 км, а срок эксплуатации 3 года.

Ещё пытаются применять Бронзу и Фторопласт.

Износостойкий пластик (2144 просмотров)

Износостойкость — характеристика материала, демонстрирующая его сопротивление износу при различных условиях эксплуатации; при этом учитывается как скорость, так и интенсивность изнашивающих нагрузок.

Стойкость к износу определяется рядом факторов:

Износостойкий пластик изначально обладает хорошей сопротивляемостью физическим повреждениям, во многих случаях значительно превышая аналогичные параметры у стальных изделий.

Зачастую для достижения требуемого уровня приходится идти на дополнительные меры, например, использование дополнительного износостойкого покрытия. Это позволяет серьезно улучшить эксплуатационные качества, но усложняет производство, повышает стоимость готового продукта.

Износостойкий пластик находит активное применение и в машиностроении. В частности, шестерни из полиамидов приобретают все большую популярность, заменяя стальные аналоги во многих технических узлах, предполагающих высокий износ задействованных деталей за счет постоянной нагрузки.

В нашем ассортименте представлены такие виды износостойкого пластика как:

Полибутилентерефталат применяется для деталей автомобильной электрики. А также приводов, выключателей, контейнеров подушки безопасности и других деталей. Он хорошо переносит высокие температуры. Устойчив при длительной экспуатации. В сплавах используется для изготовления промышленных сушилок и фенов.

Полиацеталь или полиформальдегид служит для изготовления особо прочных пленок. В сплавах повышает полимерные свойства вещества — эластичность, устойчивость к растворению. Применяется в промышленности для изготовления втулок, смазок, арматуры. В изготовлении бытовой техники становится основой для изготовления подшипников, эластичных вкладок, устойчивых к деформации корпусов. Эластичные свойства вещества здесь сочетаются с высокой прочностью на разрыв, что обеспечивает длительную эксплуатацию деталей.

Износостойкие виды АБС-пластика также нашли применение в автопроме. С их помощью отливают крупные детали: корпуса коробки передач, аккумуляторы, приборные панели. Основными свойствами вещества здесь являются повышенная прочность к деформациям, ударам, высокий диапазон температур эксплуатации (от –40 до +90°С), устойчивость к воздействию агрессивных химических веществ (кислот, щелочей). При этом детали, выполненные из АБС-пластика, не являются токсичными для человека, они прочны и надежны.

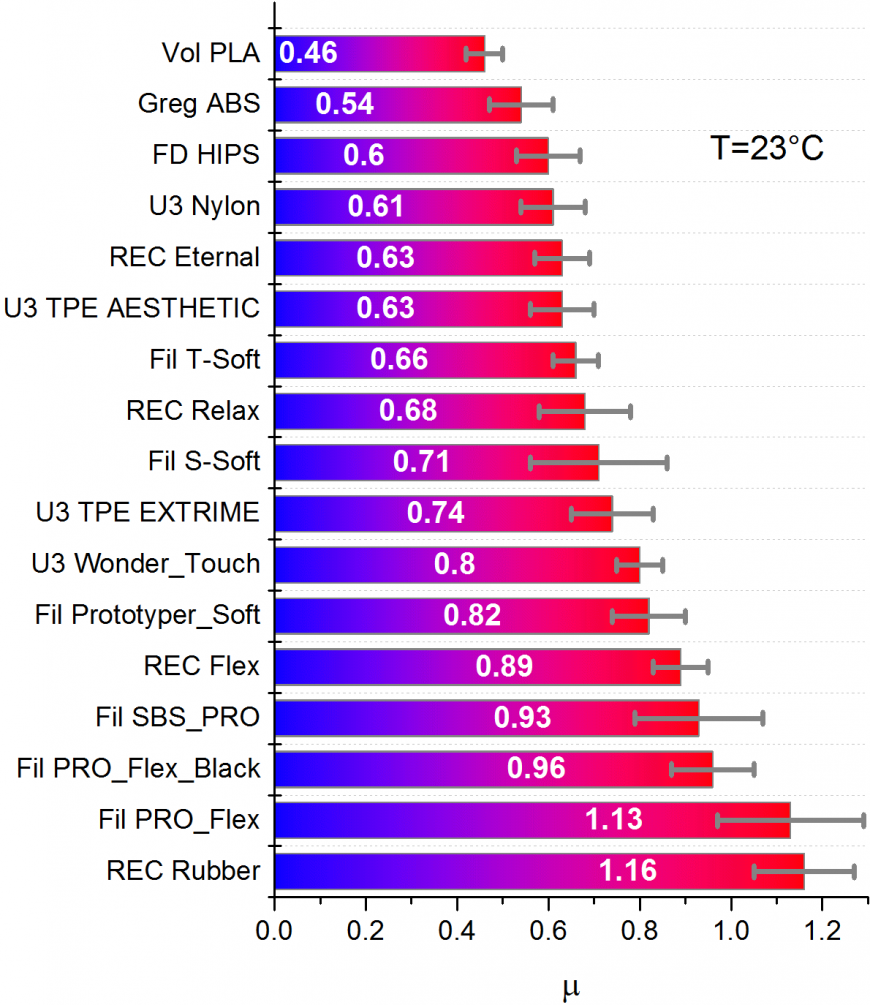

Сравнение коэффициентов трения различных пластиков.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Коэффициент трения скольжения величина безразмерная, которая в общем случае зависит от множества параметров: качества поверхностей трущихся тел, присутствия на них грязи, скорости движения тел друг относительно друга, материалов и т.д. В связи со сложностью физико-химических процессов, протекающих в зоне взаимодействия, процессы трения принципиально не поддаются описанию с помощью методов классической механики. Поэтому нет точной формулы для коэффициента трения. Обычно коэффициент трения определяют опытным путем. Коэффициент трения, который соответствует максимальной силе трения покоя в большинстве случаев больше, чем коэффициент трения скольжения. В общем случае коэффициент трения зависит от скорости движения тел относительно друг друга, однако обычно этот факт не принимается во внимание и коэффициент трения скольжения считают постоянным. На значение коэффициента трения любой пары тел, между которыми рассматривается сила трения, оказывает влияние давление, степень загрязненности, площади поверхности тел, скорость движение и много другое, что однако обычно не учитывается. Поэтому те значения коэффициентов сил трения, которые указаны в справочных таблицах, полностью совпадают с действительностью лишь при условиях, в которых они были получены. Следовательно, значения коэффициентов сил трения нельзя считать неизменной для одной и той де пары трущихся тел.

Тем не менее нам всё же хочется знать если не абсолютные значения, то хотя бы соотношение коэффициентов трения двух различных материалов. Вот тут нам на помощь приходит 3D печать. Ведь мы можем распечатать модель различными пластиками и постараться свести к минимуму неопределенность связанную с разными условиями проведения эксперимента.

За прошедшее время, у меня появились новые пластики, которые так же были измерены. Дополненная и исправленная версия представляется вашему вниманию. В тестировании приняли участие 17 видов пластика от ведущих Российских производителей. Подробное описание тестовой модели можно посмотреть в предыдущем посте.

В целом методика тестирования/измерения не поменялась.

Как хорошо известно, коэффициент трения зависит от материала двух трущихся друг о друга тел. Мы рассматриваем вариант пластик-пластик. В качестве плоскости по которой будут скользить наши тестовые модели мы использовали кусок стандартной ПВХ-панели.

Так выглядит наша установка. Есть наклонная плоскость и вертикальная стенка известной высоты. Мы двигаем стенку до того момента, пока тестовый кубик не начнёт скользить. Затем мы замеряем расстояние от угла до подвижной стенки. Отношение высоты подвижной стенки к расстоянию до угла и есть искомый tg α. Напомню, что коэффициент трения скольжения μ = tg α.

Измерения расстояний проводились с точностью до 1 мм, по 10-14 раз на образец. После усреднения вычислялась стандартная ошибка измерения.

Образцы получились достаточно легкие, поэтому для устранения неточности связанной с различием образцов по массе, внутрь вкладывали контейнеры с металлическим наполнением. В результате вес всех кубиков получился с хорошей точностью 12 грамм (разница составляла меньше 1-2%). Для образцов из жестких пластиков это никак не повлияло на итоговый результат, для мягких материалов (Flex, Rubber) это позволило уменьшить погрешность в два раза по сравнению с результатами без утяжеления.

Закономерно для мягких пластиков (Flex, Rubber) получился большой коэффициент трения. Удивительно, но у Nylon почему-то не самый низкий коэффициент, хотя до начала эксперимента думал что у него будет самый низкий.

Новая, серийная, версия флекса от Filamentarno (Fil PRO_Flex_Black) заметно уступает предсерийной (Fil PRO_Flex).

Флексы от U3Print в целом получились примерно с одинаковым коэффициентом трения, но уступают другим производителям. Самым шероховатым с наибольшим коэффициентом получился U3Print Wonder touch.

Основной вывод. Если вам нужны пластики с высоким коэффициентом трения, то стоит обратить внимание на продукцию компаний REC 3D и Filamentarno (Rubber, Flex). Самым скользким, со значительным отрывом, как ни удивительно, оказался пластик PLA.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Немного о скользячке

Первая пластиковая скользящая поверхность была разработана в 1946 году швейцарской компанией Muller и Co. Новый материал скользящей поверхности назывался P-Tex и представлял собой пластик на основе полиэтилена.

Полиэтиле́н — термопластичный полимер этилена. Является органическим соединением и имеет длинные молекулы …—CH2—CH2—CH2—CH2—…, где «—» обозначает ковалентные связи между атомами углерода. Самый распространённый в мире пластик!

Представляет собой воскообразную массу белого цвета (тонкие листы прозрачны и бесцветны). Морозостоек, изолятор, не чувствителен к удару. При нагревании размягчается (80—120°С), при охлаждении застывает. Адгезия (прилипание) — чрезвычайно низкая

Изобретателем полиэтилена считается немецкий инженер Ганс фон Пехманн, который впервые случайно получил этот продукт в 1899 году.

Первая база не требует практически никакого ухода и легко ремонтируется: царапины на ней заделываются расплавленной полиэтиленовой свечкой. Такая база имеет очень низкую себестоимость.

Технология спекания обеспечивает пористую поверхность, хорошо впитывающую лыжные мази. Получаемая поверхность, как бы состоит из неких твердых зерен и аморфной структуры между ними. Именно эти аморфные зоны и впитывают парафин.

Часто при спекании в полиэтилен добавляют различные добавки (обычно графит), получая на выходе композитные, или графитовые, базы. Графит в таких базах играет ту же роль, что и в углепластике – придает твердость скользящей поверхности.

Кроме того, графитовые добавки делают скользящую поверхность электропроводящей, а это уменьшает сцепление со склоном, возникающее за счет электростатических сил.

Некоторые другие добавки могут влиять как на механические свойства пластика, так и на его цвет.

Спеченные скользящие поверхности, с одной стороны, чрезвычайно износоустойчивы, с другой – великолепно впитывают мазь. Однако и ремонтируются они более сложно – требуется технология «заплавки» поврежденной поверхности.

В реальной жизни новички катаются на лыжах и сноубордах, не особо заморачиваясь с мазями. Поэтому на «новичковых» и прокатных лыжах стоит обычно экструзивный пластик. Для улучшения скольжения на него достаточно нанести экспресс-смазку холодным способом. Попытка пропитать такую базу парафином бессмысленна.

Спеченные базы требуют более тщательного ухода. Но они обеспечивают и более высокое качество скольжения. Здесь уже используется горячий способ пропитки скользящей поверхности парафином.

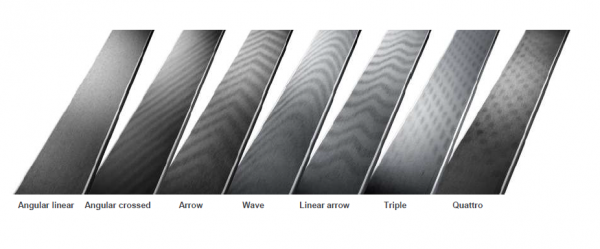

.Последнее, что появилось в этой области, – скользящую поверхность стали фрезеровать мелкими продольными бороздками.

Подобная структура скользящей поверхности препятствует «присасыванию» доски или лыжи к снегу и улучшает скольжение.

От тефлона до алмаза: Осторожно, скользкое покрытие!

Трение — «ахиллесова пята» любой механической системы. Трение поглощает значительную часть энергии, которую мы тратим на движение. Оно приводит к изнашиванию деталей. Как хорошо было бы, если б можно было покрыть их таким материалом, который был бы одновременно весьма твердым и очень «скользким»! Это бы решило массу проблем и позволило сэкономить целую кучу энергии. И такое покрытие, похоже, появилось.

«Представьте себе насос, обычный водяной насос, — говорит глава группы разработчиков Брюс Кук (Bruce Cook), — в нем имеется турбина, которая и перемещает жидкость. Когда ротор ее вращается, между неподвижной частью (статором) и вращающимися лопастями возникает трение. Это трение приводит к тому, что для движение требуется дополнительное усилие, оно же ведет к изнашиванию контактирующих поверхностей — и к снижению срока службы насоса».

Покрытие, которое предлагают использовать Брюс Кук и его коллеги, имеет в основе керамический сплав бора, алюминия и магния (AlMgB14), получивший название ВАМ. По словам ученых, ВАМ обладает замечательной твердостью, а дополнительные свойства ему можно придать, включив в его состав диборид титана (TiB2) — распространенный компонент, входящий в состав сверхтвердых материалов для обработки металлов. По твердости получившийся материал уступает только тому же дибориду титана и алмазу.