какие требования предъявляются к очистке перед сборкой свариваемых кромок и прилегающих к ним зон

Подготовка под сварку кромок и поверхностей свариваемых деталей

Вырезку деталей и выполнение скосов кромок под сварку следует производить термической или механической резкой в соответствии с требованиями СНиП III-18-75. Разделка кромок под сварку должна соответствовать способу и технологии сварки, толщине свариваемых элементов и положению швов в пространстве. Конструктивные элементы кромок должны соответствовать требованиям ГОСТ 5264—80, ГОСТ 11534—75, ГОСТ 11533—75, ГОСТ 14771—76, ГОСТ 14776—79, ГОСТ 15164—78, ГОСТ 23518—79.

Кромки деталей из низколегированной стали классов до С60/45 включительно, не подлежащие сварке или не полностью проплавляемые при сварке, после ручной кислородной резки, а также кромки аналогичных деталей из сталей всех классов после воздушно-дуговой резки подлежат механической обработке (строжке, фрезеровке, обработке абразивным инструментом).

Механическая обработка производится на глубину, обеспечивающую удаление дефектов поверхности, при этом после воздушно-дуговой резки не менее 2 мм. Поверхности кромок не должны иметь надрывов и трещин.

Кромки деталей из углеродистой стали класса С38/23 после ручной кислородной резки должны быть очищены и не иметь шероховатостей, превышающих 1 мм, а для конструкций, возводимых или эксплуатируемых в районах с расчетной температурой ниже минус 40° и до минус 65 °С включительно, не более 0,5 мм.

Кромки деталей после машинной кислородной и плазменно-дуговой резки, не подлежащие сварке или не полностью проплавляемые при сварке, не должны иметь неровностей, превышающих 0,3 мм.

Точность деталей и заготовок и качество поверхности реза при газовой и плазменно-дуговой резке сталей должны соответствовать ГОСТ 14792—80.

Кромки работающих на растяжение деталей из низколегированных сталей класса до С60/45 включительно всех толщин и из углеродистой стали толщиной свыше 10 мм, фасонок из низколегированной стали класса до С60/45 включительно, всех расчетных деталей в конструкциях, воспринимающих динамические нагрузки, либо возводимых и эксплуатируемых в районах с расчетной температурой ниже минус 65 °С, после резки с помощью ножниц подлежат механической обработке с тем, чтобы удалить дефекты поверхности. Шероховатость кромок должна быть не грубее третьего класса чистоты поверхности по ГОСТ 2789—73.

Остальные кромки после резки на ножницах не должны иметь неровностей, заусенцев и завалов, превышающих 0,3 мм, и трещин.

При подготовке кромок под сварку допускается применение (без последующей обработки) резки способами, обеспечивающими требуемую форму кромок и соблюдение допусков по размерам. При этом отклонения прямолинейности кромок от проектного очертания определяются допусками на зазоры, установленными ГОСТ 5264— 80, ГОСТ 8713—79 и ГОСТ 14771—76.

После воздушно-дуговой резки стали классов С52/40 и С60/45 и после кислородной резки стали класса С60/45 необходима зачистка кромок абразивным инструментом.

Скосы по толщине на концах растянутых деталей (при сопряжении деталей разной толщины) в конструкциях, воспринимающих динамическую нагрузку, должны выполняться машинной кислородной резкой или механической обработкой и не должны иметь ступенек. Неровности и риски в детали должны быть сглажены абразивным инструментом вдоль усилия.

На подготовленных под сварку кромках и поверхностях не допускается наличие влаги, ржавчины, окалины, масла, краски и других загрязнений.

При использовании металлопроката, не подвергнутого консервации, проплавляемые поверхности и прилегающие к ним зоны металла шириной не менее 20 мм, а также кромки листов в местах примыкания выводных планок перед сборкой должны быть очищены до чистого металла. Продукты очистки не должны оставаться в зазорах между собранными деталями.

Допускается производить сварку без предварительной зачистки при отсутствии на кромках и поверхностях свариваемых деталей загрязнений, а также при наличии покрытия — защитного грунта, слоя цинка или алюминия и т. п., если металл шва и сварное соединение по своим свойствам отвечают требованиям строительных норм, а выделение вредных газов и аэрозолей при сварке не превышает санитарных норм.

Очистка поверхности металла перед сваркой

Главная / Техника сварки

Время на чтение: 4 мин

Соединение деталей сваркой проводится после предварительной их подготовки. Последняя подразумевает исполнение нескольких операций — правка металла, разметка, резка элементов, зачистка.

Предпоследним действием считается подогрев, после которого проводится необходимый изгиб и обработка предполагаемых торцов.

Процедуры позволяют получить качественное соединение деталей. Количество операций может разниться в каждом отдельном случае, что зависит от степени загрязненности поверхностей, деформации заготовок, прочих факторов.

Подготовка элементов для сваривания регламентируется Государственным стандартом 526480.

Правка

Выполнение правки подготавливаемых к сварке элементов проводится после их транспортировки, деформации, других факторов, влияющих на снижение качества валика.

Выправление деталей практикуется как холодным, так и горячим способом, в зависимости от их размеров, фактора искривленных зон. Правка происходит вручную либо с применением специальных механизмов.

Чугунные, стальные листы обрабатывают молотком либо кувалдой, при недостаточности же усилия, используется ручной винтовой пресс.

Последний выглядит в форме механизма, оборудованного двумя плитами, между которыми устанавливается для выправления деталь.

Правка листов, полос и профильного проката происходит на вальцовочных устройствах. Листы пропускаются через валки несколько раз, добиваясь выравнивания элементов.

Угловой металл правят на углоправильных валках, двутавр, балка-швеллер — приводных либо механических прессах.

Основной материал и присадок перед сваркой досконально очищается от коррозии, окалины, следов масла, влаги, других неметаллических загрязнений.

Пренебрежение правилом приведет к формированию в валиках пор, различных трещин, шлаковых образований, негативно влияющих на качество шва.

Разметка металла

Инструменты для разметки металла.

Перед выполнением дальнейших работ на металле производятся разметки или наметки. Размечая листовой металл, на нем вычерчивают контуры деталей с пометкой мест сгибов, намечают центр отверстия и все тонкости будущих деталей. Когда выполняется разметка, необходимо быть очень внимательным, так как малейшая неточность может привести к браку уже готовых деталей.

После проведения работ по нанесению разметочных линий наносятся при помощи кернера углубления, чтобы в процессе дальнейшей обработки сохранились следы наметок. Размечая детали из нержавейки, рекомендуется не использовать кернер.

Разметка

Данная операция подготавливает элементы к точному их соединению, удалению несоответствия профилей, установке требуемых размеров. Не исключается, что их длину или ширину необходимо будет уменьшить.

Планировка деталей насчитывает несколько видов:

Ручная единичная разметка обусловливается использованием металлической линейки, кернера, угольника, циркуля, рейсмуса, клямера, штангенциркуля.

При выполнении операции с небольшой партией однотипных заготовок практикуются алюминиевые или фанерные листы шаблонов.

Перед наметкой поверхность элементов покрывается меловой краской замешанной на клее. Недостатком процедуры считается трудоемкость, невысокая скорость исполнения.

Оптическая планировка проводится на разметочно-маркировочных станках. Скорость выполнения операции увеличивается до 1 000 см в минуту, за счет программирования механизма под установленные критерии.

Высокая производительность также достигается наличием пневматического крена, ускоряющего разметку.

Мерная заключает в себе сразу две функции — наметку и резку. Станок с числовым управлением программируется на выдачу заготовок заданной конфигурации.

Резка

Подготовленные к сварке единичные детали не будут усложнять операцией мерной разметки — подойдет механическая или термическая резка. Первый случай обусловливается ручными либо механическими инструментами.

Рассечение металла до 20 мм для прямолинейного среза проводится на гильотинных или пресс-ножницах. Криволинейные срезы дают роликовые ножницы, однако толщина детали не должна превышать 6 мм.

Круглые, фигурные стержни обрабатываются зубчатыми и фрикционными пилами.

Термическая резка обусловливается расплавом металла по заранее нанесенным меткам.

Работа выполняется с применением кислородного резака, электродуговой сварки и устройства, которое образует плазму при прохождении электрического тока между полюсами — плазматрона.

Температурная обработка осуществляется на полуавтоматических или станках-автоматах. Горючими смесями для черных металлов могут выступать ацетилен, пропан либо коксовая смесь, цветные — подвергаются плазменной резке.

Резка металлических профилей

В процессе подготовки деталей под сварку резка металла является одной из важнейших подготовительных операций. Как уже было сказано выше, подогнать профиль под необходимый размер без резки не получится.

Этот непростой процесс делится по технологии проведения на две категории: механическая и термическая. В первом случае – это механическое воздействие при помощи различных инструментов, к которым можно отнести ручные и механические (электрические или пневматические). К первой группе относятся ножовка и ножницы по металлу, болгарка. Ко второй гильотина, отрезные станки разных моделей, пресса и так далее.

Термическая резка – это, по сути, расплавление металла по нанесенной разметке. Ее также можно выполнять вручную, используя кислородный резак, плазматрон, дуговую сварку и прочие способы, или при помощи станков и аппаратов в автоматическом или полуавтоматическом режиме. Термическая технология резки металлов считается универсальной, потому что с ее помощью можно делать рез в разных плоскостях и в разных направлениях (прямолинейно и криволинейно).

Зачистка

Процедура удаляет с подготовленных поверхностей различные следы загрязнений, химических налетов и оболочек. Существование даже небольших вкраплений грязи оборачивается растрескиванием валика, появлением пор, внутреннего напряжения.

Удалению подлежит оксидная пленка, образующаяся на поверхности деталей при соприкосновении с воздухом. Налет является жаростойким, поэтому убирается щеткой по металлу либо болгаркой.

Промышленное производство предполагает зачистку конструкций пескоструйными, дробеструйнами станками, погружением обрабатываемых элементов в ванну, наполненную химическими реактивами.

Требования к очистке поверхности металлов и сплавов перед сваркой

Очистка под сварку необходима в первую очередь для получения сварочного шва высоко качества и предотвращения появления дефектов. Удаляют с поверхности металлов средства консервации, загрязнения, ржавчину и оксидные пленки. Очищают внешнюю сторону соединения. Внутреннюю сторону обрабатывают в случае использования технологии со сквозным проплавлением.

Существуют такие требования ширины радиуса очистки поверхности деталей (в обе стороны от будущего шва):

На очищенных поверхностях металла не должно быть ржавчины, окалины, масла и других загрязнений. Не допустимо наличие трещин, расслоений и закатов. Стали двухслойного типа не должны иметь расслоения коррозионного слоя.

Прежде всего проверку поверхности металла осуществляют визуально, а при толщине металла более 36 мм следует проверить зону прилегающую к очищенным поверхностям ультразвуковым методом. Ультразвуковой контроль осуществляется на ширине не менее 50 мм для обнаружения таких дефектов как трещины, расслоения и др. Недопустимыми считают дефекты площадью более 1 кв. м. при чувствительности ультразвукового контроля Д5Э. Допускается не более 3 дефектов на 1 м длины контролируемой поверхности с расстоянием между ними не менее 100 мм.

Поверхность разделки кромок должна быть очищена от следов резки и разметки. Детали которые будут свариваться после термической резки необходимо обработать на толщину 2-3 мм. Предварительно очистку выполняют механическими и/или химическими методами, а заключительную — зависимо от свариваемого металла, степени начальной и требуемой шероховатости — различными физико-химическими способами (травление, воздействие тлеющим разрядом, электрополировка и др.) и шабрением. Непосредственно перед выполнением сварочных работ наружность свариваемых деталей в области стыка (по мере возможности через зазор в стыке) очищают маломочным источником сварочного нагрева, не заплавляя стык.

Требования по шероховатости очищенных поверхностей соприкасающихся кромок деталей, под дуговую и плазменную сварку, должны быть не более Ra=12,5 мкм (Rz=80 мкм), под электронно-лучевую и лазерную сварку — Rz≤30 мкм.

Чтобы правильно оценить степень шероховатости поверхности применяют сравнение с аттестованными образцами, профилографы-профилометры и другие средства измерения.

Проверка чистоты осуществляется прямыми и косвенными методами. Первые помогают определить загрязнения на поверхности. Большое распространение получили микроскопический способ, основанный на смачиваемости, и способ, основанный на разности потенциалов. Высокую чувствительность имеет способ с применением радиоактивных изотопов. Косвенные методы применяют преимущественно в лабораторных условиях и основаны на удалении с поверхности загрязненного слоя в специальных травильных смесях. На производстве, среди косвенных методов, применяют лишь измерение сопротивления моющих растворов.

Подготовка кромок

У отливок большой толщины следует тщательно подготовить свариваемые торцы, придать им надобную геометрическую форму. Она бывает не только плоской, но и V, X-образной. Первая используется при сочленении тонких элементов, фигурная — толстых.

Обработка происходит на кромкострогальных или продольно строгальных механизмах, либо с использованием пневматического зубила или газокислородного пламени.

Подготовка заключается в формировании угла разделки, ширины зазора, регламентации длины откоса, смещения, притуплении бортиков:

Гибка

Изгиб листового и полосового материала осуществляется на листогибочных валках, профильного — правильно-гибочных гидравлических прессах.

Минимально допустимый радиус изгиба при холодном процессе равняется 25-кратной толщине материала, если первый меньше приведенного значения, возможно появление надрывов внешних волокон.

Сборка

Является последней операцией перед сварочными работами. Все используемые приспособления, устройства должны обеспечить свободный доступ сварщику к фиксирующим, стопорным агрегатам, участку сварки.

Последние обязаны быть прочными, неподвижными, для обеспечения точного закрепления элементов в необходимой диспозиции, препятствовать их деформации.

Каждый последующий шаг не должен осложняться предыдущим, а поступающие для сборки детали — досконально выверены. Сварку проводят с использованием разметки, шаблонов, упоров, других фиксирующих приспособлений.

Подготовка для сварочного процесса и сборка элементов происходит с соблюдением приведенных правил:

Обеспечат нормальное формирование валика прихваченные планки.

Сборка изделия

Когда все описанные выше этапы выполнены, можно преступать к сборке изделия. Для того, чтобы сборочно-сварочные работы были произведены правильно нужно учесть ряд моментов:

Рекомендуем! Чем и как сваривают алюминий

Подготовка труб

Операция требует не менее тщательной подготовки, чем сваривание листов или пространственных конструкций. Фаски снимаются с торцов с помощью механической либо огневой резки, причем разностенность соединяемых труб не должна быть более 10% или 3 мм.

Внутренние и внешние поверхности на расстоянии 20-30 мм очищаются от окалины, ржавчины, следов масла, иных неметаллических загрязнений. Для этого используются стальные щетки, конусообразные шарошки, шлифовальные машинки.

Трубопроводы диаметром до 30 см прихватываются не менее чем на четырех участках длиной 5 см, для больших — через каждые 25 см. Сваривание стыков осуществляется электродами той же марки и тем же сварщиком, что прихватывание.

Угол скоса торцов определяется шаблоном, выставляемым в нескольких позициях по окружности. Отклонение продольной оси для труб диаметром до 250 мм составляет 1 мм, более приведенного диаметра — 2 мм.

Очистка поверхности металлов перед сваркой

А.А. Кайдалов, д-р техн. наук, Институт электросварки им. Е. О. Патона НАН Украины

На нашем сайте вы можете купить инструменты и принадлежности для работы с трубами по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

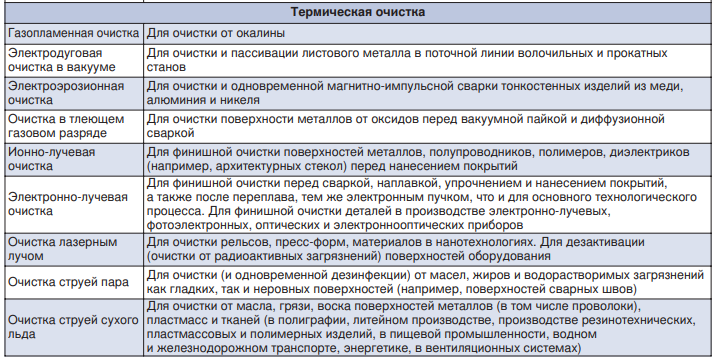

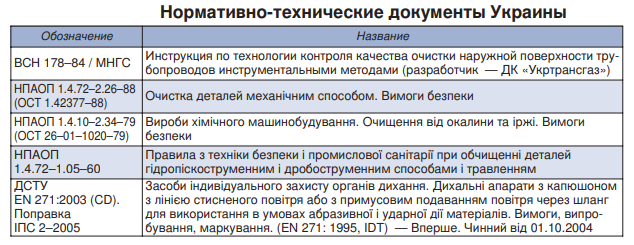

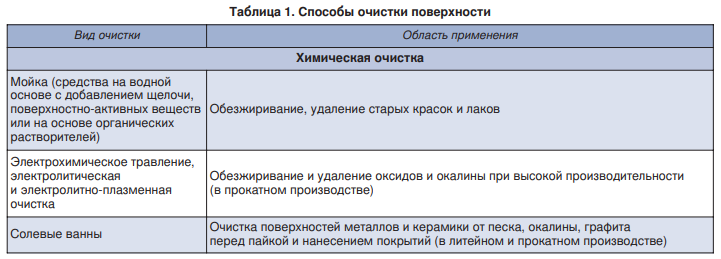

Очистка поверхности конструкционных материалов необходима для осуществления различных технологических процессов их соединения (сварка, пайка, склеивание), обработки (нанесение покрытий, упрочнение или легирование поверхно стных слоев, создание рельефа поверхности методами расплавления, термическая обработка и др.), ремонта (переплав поверхностных слоев, наплавка, пайка), термической резки, термической строжки или термического сверления.

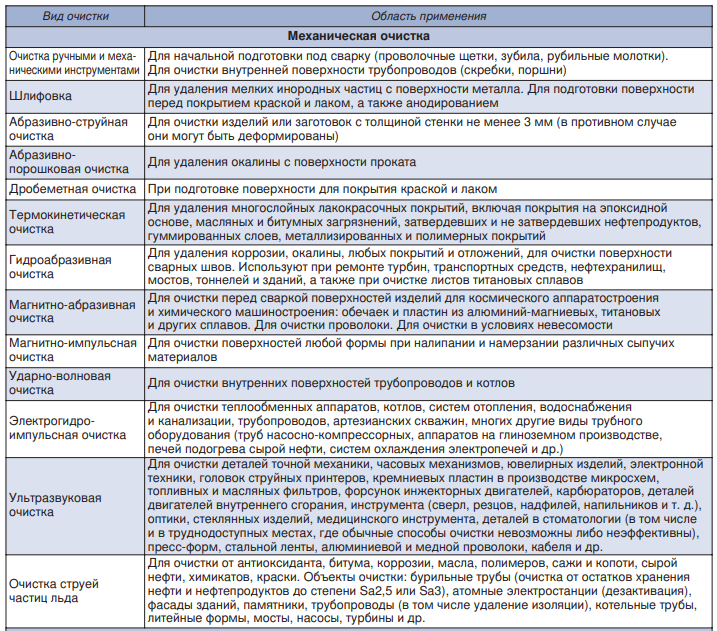

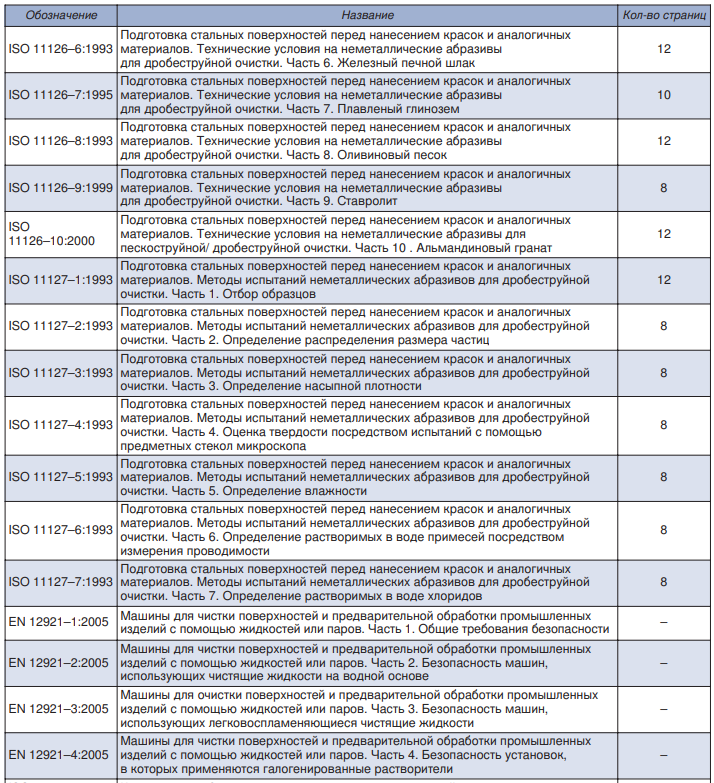

Существует три основных класса способов очистки: химический, механический и термический (табл. 1). При выборе способа очистки поверхности необходимо учитывать физические и химические свойства загрязнения, материал очищаемого изделия, его габарит и конфигурацию; экологические условия, связанные с наличием очистных сооружений, возможные выбросы в атмосферу и безопасность труда.

Способы химической очистки имеют наибольшее применение в металлургии и как финишные процессы перед сваркой. Способы механической очистки поверхностей конструкционных материалов являются одними из самых распространенных и дешевых. Их можно совмещать с другими операциями механической обработки заготовок или деталей. Способы термической очистки наиболее совершенны, универсальны, высокопроизводительны, их легко совмещать с последующими технологическими процессами.

Требования к очистке поверхности металлов и сплавов перед сваркой

Для обеспечения высокого качества сварного шва очистке от средств консервации, загрязнений, ржавчины и оксидных пленок, а также от слоев металла с нарушенными свойствами, подвергают стыкуемые поверхности, внешние и внутренние (в случае сквозного проплавления) поверхности деталей на расстоянии в обе стороны от будущего шва шириной:

Очищенные поверхности листового проката не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — и отслоения коррозионностойкого слоя. Чистоту поверхности проверяют прежде всего визуально для выявления дефектов металла. При толщине листового проката более 36 мм зону, прилегающую к очищенным поверхностям, дополнительно следует проконтролировать ультразвуком на ширине не менее 50 мм для выявления трещин, расслоений и т. д. Не допускаются дефекты площадью более 1000 мм⊂2 при чувствительности контроля Д5Э. На 1 м длины контролируемой поверхности проката допускается не более трех зафиксированных дефектов при минимальном расстоянии между ними 100 мм.

На поверхностях разделки кромок не должно быть следов резки и разметки, нанесенной на наружной поверхности деталей. Для получения высокого качества сварного шва со стыкуемых поверхностей, полученных термической резкой, как правило, необходимо снять слой металла толщиной 2–3 мм. Предварительную очистку выполняют химическими и/или механическими способами, а окончательную — в зависимости от свариваемого металла и степени начальной и требуемой финишной шероховатости очищаемой поверхности — различными физико-химическими способами (травление, электрополировка, воздействие тлеющим разрядом и др.), а также шабрением. Непосредственно перед сваркой внешнюю поверхность свариваемых деталей в области стыка и стыкуемые поверхности (насколько возможно через зазор в стыке) очищают маломощным источником сварочного нагрева, не заплавляя при этом стык.

Шероховатость очищенных поверхностей соприкасающихся кромок деталей, подготовленных под дуговую, плазменную и светолучевую сварку, должна быть не более Ra=12,5 мкм (Rz=80 мкм), под электроннолучевую и лазерную сварку — Rz ≤ 30 мкм. Для определения шероховатости и волнистости поверхности применяют профилографы-профилометры, аттестованные образцы шероховатости (сравнения) и другие средства измерения.

Для определения чистоты поверхности применяют прямые и косвенные способы. Прямые способы позволяют определять загрязнения непосредственно на поверхности контролируемых деталей. Среди них большое распространение получил микроскопический способ, основанный на смачиваемости, и способ, основанный на разности потенциалов. Высокую чувствительность обеспечивает способ, основанный на применении радиоактивных изотопов. Косвенные способы основаны на удалении с поверхности загрязнений растворителями или травлением загрязненного слоя в травильных смесях. Их применяют, главным образом, в лабораторных условиях. Из косвенных способов на производстве используют лишь способ измерения удельного сопротивления моющих растворов.

Очистка поверхностей металлов и сплавов перед нанесением покрытий

Нанесенное покрытие может быстро разрушиться, если на поверхности металла или сплава есть загрязняющие вещества: ржавчина, окалина, масло и жир, пыль и грязь, вода, растворимые соли, краска.

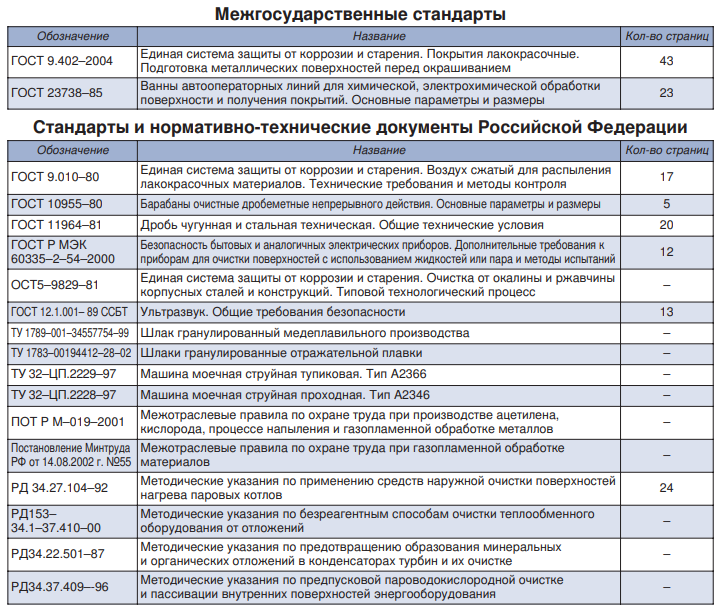

Для подготовки поверхностей перед нанесением антикоррозионных покрытий применяют различные виды очистки: ручную механическую; абразивно-струйную, в том числе дробеструйную и гидроабразивную; гидродинамическую струей высокого и сверхвысокого давления, а также обезжиривание специальными моющими средствами (например, «ТМ-Унилан», «ТМ-Унилан К2», «Пентамаш ОФ1»). Выбор вида очистки имеет большое значение, поскольку от качества подготовки поверхности зависит срок службы антикоррозионного покрытия.

Между долговечностью покрытий и степенью очистки поверхности существует четкая зависимость. Для механических способов подготовки поверхности ориентировочные коэффициенты сроков службы покрытий в зависимости от подготовки поверхности могут быть представлены следующим образом:

Абразивно-струйные способы очистки обеспечивают шероховатость и степень очистки поверхности в соответствии со стандартами ISO 12944 и ГОСТ 9.402–80. Шероховатость очищенных поверхностей перед нанесением покрытий должна быть в пределах Ra = 12,5. 15 мкм.

Очистка поверхности металла перед резкой

От подготовки металла к термической резке в значительной мере зависит качество поверхности резов и точность размеров вырезаемых деталей. Очистка поверхности разрезаемого металла обязательна, так как при наличии загрязнений не только ухудшается качество поверхности резов, но и, например, затрудняется выполнение кислородной резки, поскольку плотные слои прокатной окалины или ржавчины останавливают процесс резки. Поверхность разрезаемого металла очищают, как правило, механическими или термическими методами до степени Sa2.

При резке взрывом, водяной и водоабразивной струей, ультразвуковой резке предварительная очистка поверхности разрезаемого материала не обязательна.

В судостроении для резки с высокой точностью размеров заготовок длиной 16–20 м с последующей сваркой применяют машины термической резки с пролетом до 25 м. Эти машины используют не только для подготовки кромок перед сваркой, но и для разметки участков последующей установки ребер жесткости.

Судостроительные предприятия применяют заготовки с нанесенным грунтом или с защитными покрытиями на основе цинка. Если не удалить покрытие, то цинковые включения уменьшат скорость сварки и в некоторых случаях могут вызвать нежелательную пористость, требующую последующего ремонта.

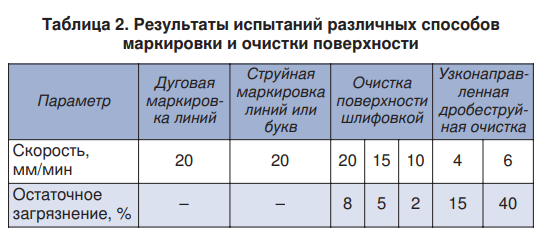

С целью одновременного удаления покрытий в зоне будущей сварки в состав резательной машины вводят дробеструйный аппарат или шлифовальное устройство. При очистке поверхности узконаправленной струей дроби можно достигнуть удаления 85% защитного покрытия при скорости очистки 4 м/мин (табл. 2). Для современного производства — это небольшая скорость. Лучше подходит шлифовка, которая к тому же обеспечивает лучшее качество очистки поверхности.

Подготовка поверхностей сталей после термической резки к сварке

После терми ческой резки кромок необходима очистка поверхностей реза до металлического блеска перед последующей сваркой. При этом обязателен контроль слоя снятого металла. Для получения нужного качества кромок необходимо снять слой металла толщиной 2–3 мм.

Кислородная резка не позволяет производить разделку кромок на металле толщиной менее 5–6 мм. При плазменной и кислородной резке листов с небольшой толщиной и большой протяженностью в результате термического воздействия имеет место коробление. Поэтому более прогрессивным способом разделки кромок является, например, раскрой с помощью ножниц с последующей очисткой и выравниванием кромки кромкообрабатывающим инструментом. Холодный способ разделки кромок позволит сформировать чистые (без оксидов) кромки, выдержать все геометрические параметры кромок: углы, величину притупления на всей длине стыка согласно нормативам.

Для подготовки кромок в листовых конструкциях можно применять, например, переносной кромкообрабатывающий инструмент.

Как правило, кромкорезы не могут обрабатывать изделия сразу после кислородной резки. Сначала изделия необходимо торцевать, затем снять окалину, удалить вырывы, наплывы и брызги.

Предотвращение налипания брызг расплава на поверхность

Ряд технологических процессов, связанных с плавлением материалов (сварка, наплавка, термическое сверление, резка), сопровождается разбрызгиванием части расплава. Немалая доля брызг налипает на поверхность обрабатываемого материала, что после окончания технологического процесса вызывает необходимость дополнительной очистки поверхности от налипших брызг. Для предотвращения налипания брызг расплава на защищаемую поверхность обрабатываемого материала перед началом технологического процесса наносят специальные химические средства. Такие средства, как правило, имеют основой растительное или вакуумное масло и их производят в виде аэрозолей (Antispatter, UFO-1; Antiperl 1000 P/B, Antiperl 1000 CO2, Antiperl EMU №1), жидкостей (Protec®, Metallotion Protec CE15L, Protec CE16M, Protec WLS04) или паст (Dusofix, Antiperl 3000).

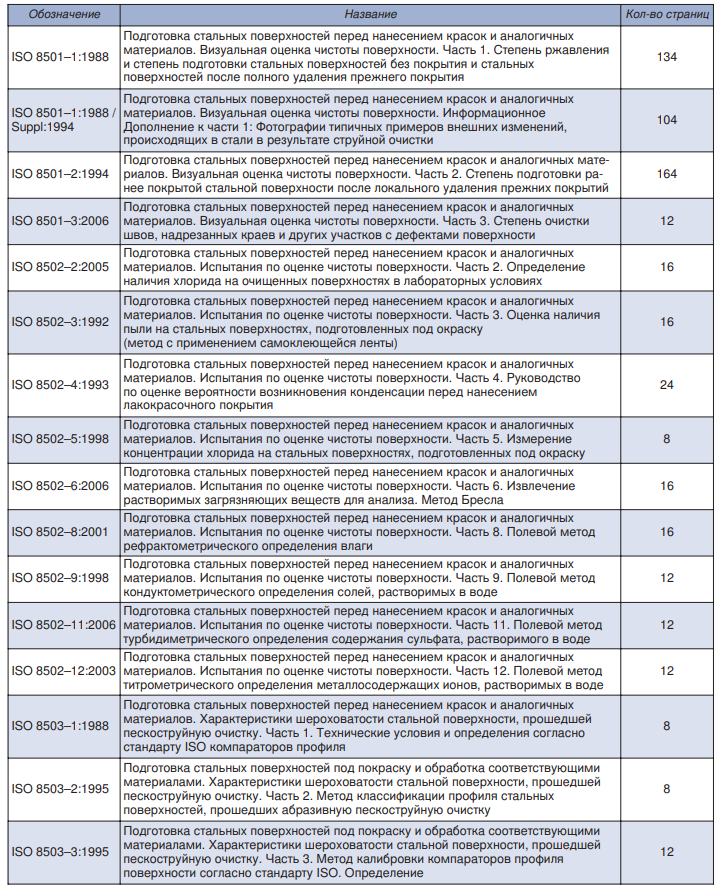

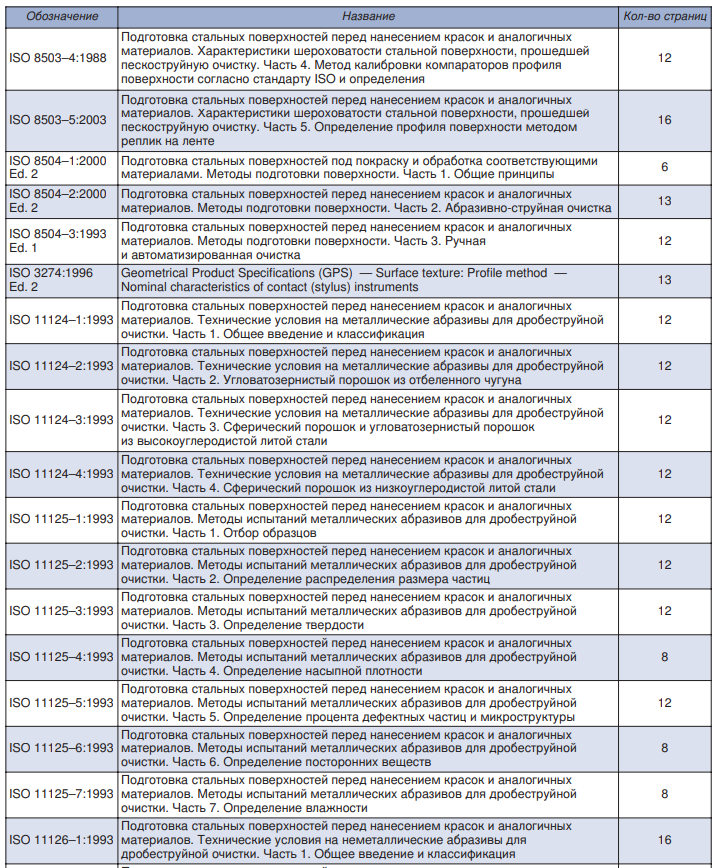

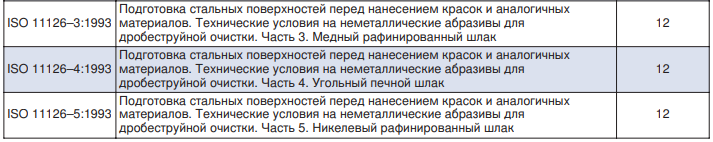

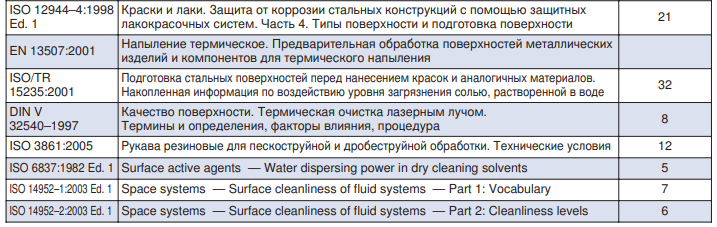

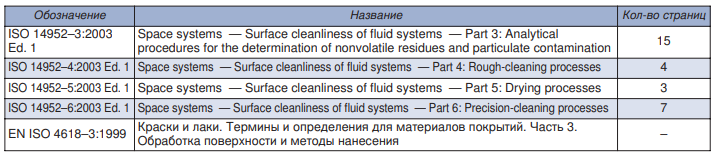

Стандарты в области очистки поверхностей конструкционных материалов

Международные стандарты

Источник: Информационно-технический журнал «Сварщик», 3 (67) 2009