Пневмотестер своими руками для авто

Поделки своими руками для автолюбителей

Как сделать пневмотестер своими руками.

Я считаю, что у каждого, уважающего себя, автолюбителя в гараже должен быть такой прибор, как пневмотестер. Все равно, рано или поздно наступает необходимость в нём, поэтому в этой статье я хочу рассказать, как я его сделал своими руками.

Описывать, как он применяется и для чего он нужен, я не буду, если кто хочет узнать, может найти информацию на просторах интернета.

Почему я решил его сделать своими руками, да всё очень просто, в магазине меня очень удивил его ценник, поэтому вариантов не осталось.)

Что для этого нам потребуется; жиклёр от карбюратора автомобиля Ваз (97.5), но бывает стоит и на 100, можно поставить и его, это некритично. Также нам потребуется 2 манометра и всякие переходники, краны и втулки, всё показано на фото.

Регулятор давления нам не потребуется, так как я думаю, что на всех компрессорах он присутствует, а вот за плавность наполнения камеры будет отвечать кран за 200 р. Соединялась всё на простую фум-ленту.

Жиклер устанавливался в простую шайбу и потом я его запаял обычным оловом с паяльником.

А можно сделать и проще, это до меня уже потом дошло, что можно было взять простую целиковую шайбу и просверлить в ней отверстие диаметром 1 миллиметр, вот и всё. Если будете делать себе, делайте именно так, это проще и удобнее, чем возиться с жиклерами.

С двух сторон шайбу с жиклёром уплотняем резиновыми прокладками, на всякий случай слегка промазывал герметиком.

Остальное прикручивается всё просто. Вот, что получается в конечном итоге.

Теперь нам надо сделать адаптер.

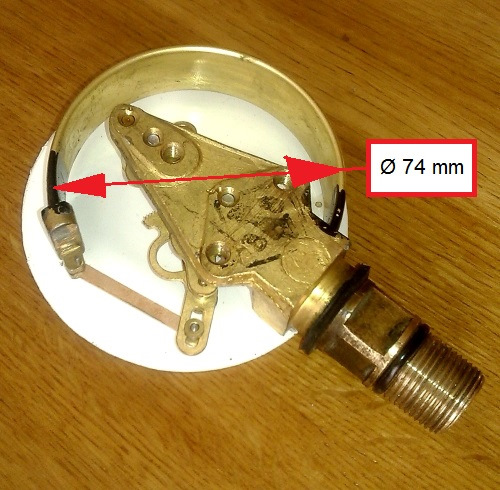

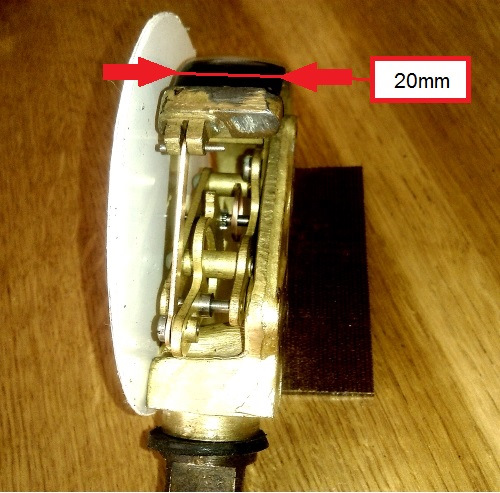

Адаптер, я сделал так, взял длинный свечной ключ, с одной стороны приварил отрезанную юбку от простой, автомобильной свечи, а с другого конца приварил пневмо-переходник. Получилась вот такая штукенция.

Сварочные швы просто замотал изолентой.

Вкручиваем этот адаптер вместо свечи на автомобиле. Можно прямо в него засунуть электрод, чтобы найти верхнюю мертвую точку цилиндра.

Далее, к адаптеру подключаем пневмотестер и проводим измерения данного цилиндра, затем все остальные. Прибор уверенно работает, не требует никаких настроек, удобен и практичен. Надеюсь, что данная статья, кому-то пригодится.

И ещё, хочу отметить один момент, если вы решили приобрести определённую вещь, но финансов нет или не хватает, то не отчаивайтесь, есть возможность взять деньги под залог машины в удобном и проверенном месте.

Самодельный пневмотестер часть №2

Вчера купил (считаю, что очень недорого) “быстросъем – маму” для прибора. Искал именно такой.

Постараюсь пояснить почему этот:

1) Нужна высокая производительность, которая вносит лишь минимальную коррекцию в погрешность утечек воздуха в запорном клапане этой муфты ;

2) Нужна высокая надежность соединения, которое при изменениях угла атаки соединения не разъединится, не начнет сифонить, не станет изменять свои хар-ки с нарастанием или убыванием температуры, давления;

3) Относительно оси – не большой диаметр, но при этом, должен иметь стандартный размер для “папы”!;

4) Необходимое условие – устойчивость к агрессивной среде и масленой пленке, которая неизбежно появится в процессе эксплуатации;

5) Абсолютная надежность и стабильность функций, возложенных на него!

В расчетном и итоговом варианте был выбран WURTH serie 2000 с Ø 8mm.

По заверениям производителя, этот быстросъем имеет очень не плохие характеристики, что подтверждено тестами в видео:

Шланг (гибкий рукав или полноценная гибкая труба с рАвным сечение от входа до выхода)

Хотелось бы немного рассказать о шланге, который жестко прикручен к прибору. Именно жестко прикруячен!

Умышленно отказался от быстросъема на выходе корпуса прибора!

Критерии для шланга:

1) Внутренний диаметр Ø8mm

2) Внешний диаметр Ø12-14mm

3) Антистатическая защита при эксплуатации в среде стехиометрической смеси (14,7:1)

4) Армирован

5) Эластичный, но без потери размера проходного сечения при деформации

6) Эластичен при изменениях температуры окружающей среды

7) Достаточно термостоек (в пределах рабочей температуры ДВС)

8) Достаточно устойчив к агрессивным средам, неизменно присутствующим в подкапотном пространстве**

9) Достаточно устойчив к агрессивным средам, неизменно присутствующим в цилиндре ДВС**

10) Иметь 3х кратный запас прочности по давлению.

** — рассчитываю, что универсальный шланг будет выдерживать насыщенный воздух с агрессивным компонентом около 20% от общей массы объема воздуха.

Из предложений на рынке, была выбран метр шланга чешской фирмы SEMPERIT.

Маркировка MP 20 – EPDM MULTI PURPOSE PN 20 BAR DN 8 Conductive R

Следующий этап — настройка прибора…

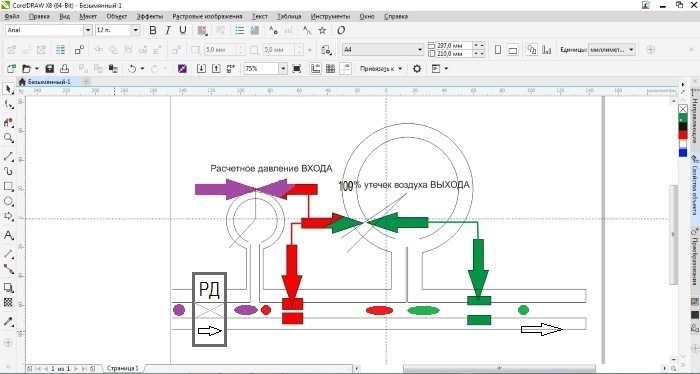

Почему важно понять принцип калибровки прибора и прямых зависимости давлений обоих камер («Камеры Опорного Давления» и «Измерительной Камеры«)?

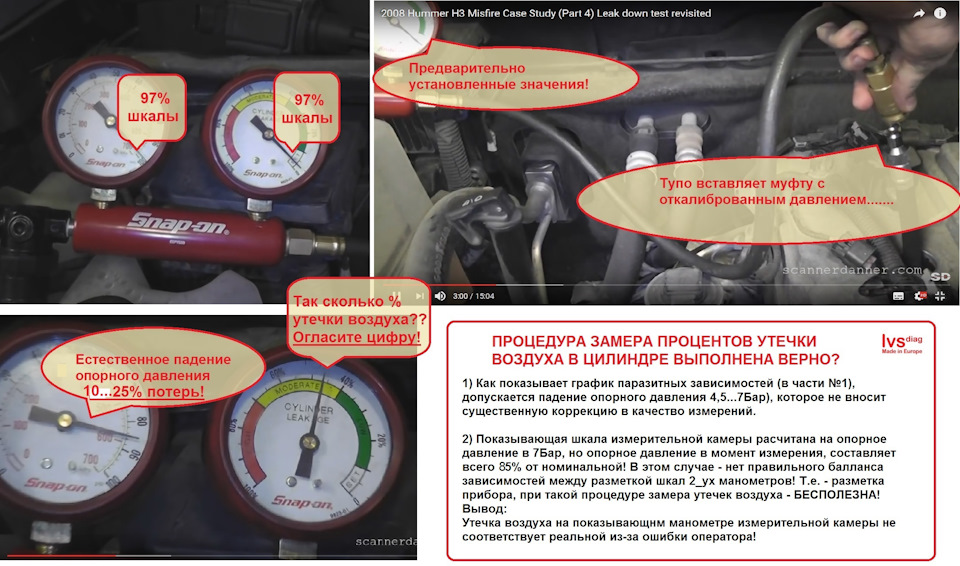

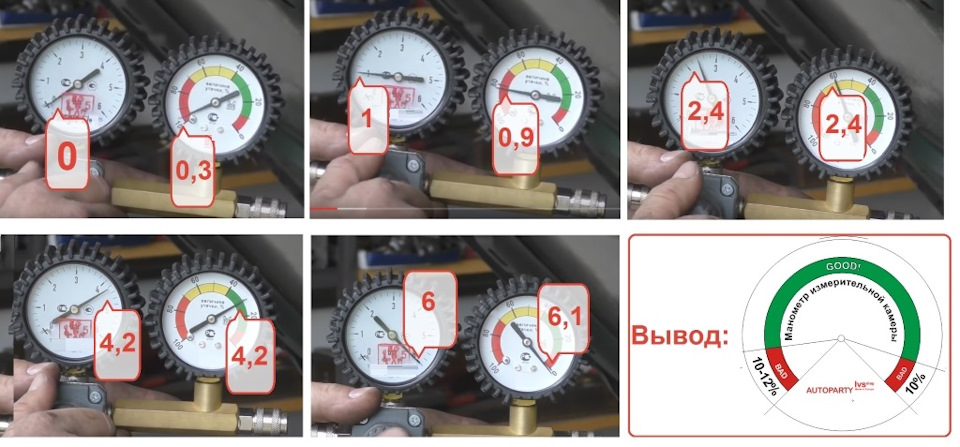

На примере вот этого видео, надеюсь. будет понятно всё…

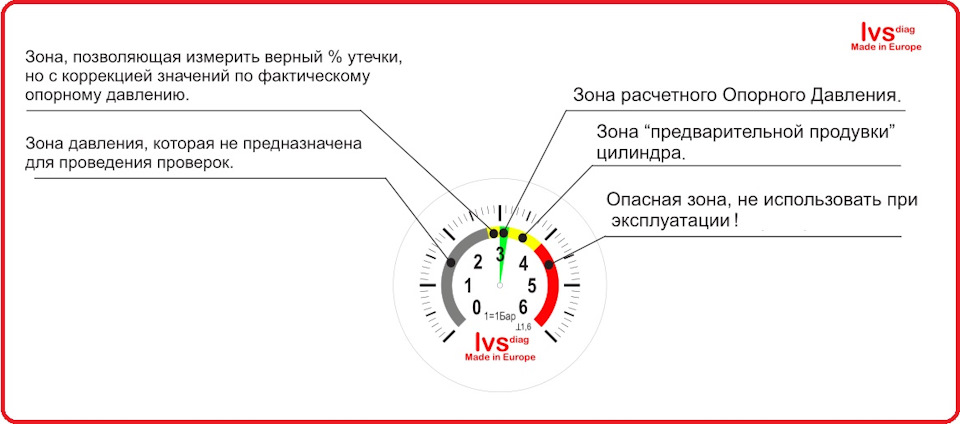

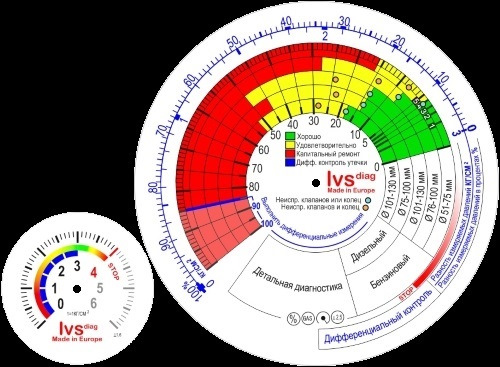

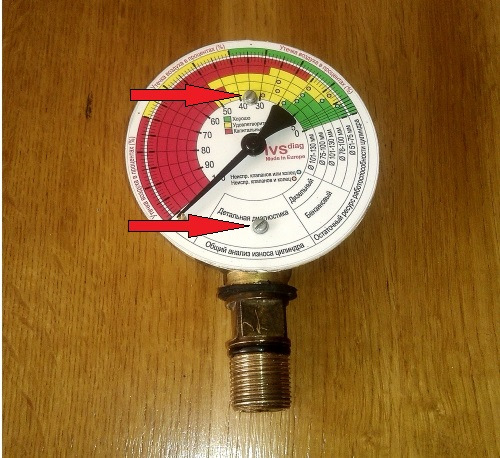

Для того, что бы «просто манометр» стал частью прибора, пришлось искать не просто подходящий манометр, а строго по определенным критериям с зоной показа заданных значений в секторе 1/3…2/3 шкалы. Так как используемое давление в приборе 3 Бар, то себе выбрал манометр на 6 Бар, где середина шкалы — 3 Бар! Немного порисовал… и внес некоторые изменения в разметку шкалы манометра для Камеры Опорного Давления

Теперь мой советский военный манометр с линзованным стеклом, толстым металлическим корпусом, зашитой от механических и климатических повреждений — обладает необходимой для работы информативностью и надежностью …и полностью меня устраивает)))!

О калиброванном отверстии, которое при входе в измерительную камеру.

В ходе предварительных испытаний без тарировки (выходного жиклера), прекрасно показало себя отверстие на 0,92mm. Этот калибр отверстия есть в стандартном жиклере для газовой плиты.

После удачного тест-драйва на столе, решил по-быстренькому соорудить второе отверстие из выходной камеры… но не тут-то было(((

Отверстие, конечно-же я сделал, но мне не понравился размер проходного сечения, который жестко «завязан» с:

1) Входное давление после РД;

2) Сечение жиклера 1;

4) Начальное положение стрелки манометра измерительной камеры, означающей 100% утечки воздуха;

3) Линейность показаний измерительного манометра.

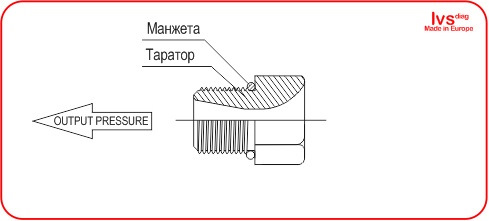

И всё-же, исходя из того, что после испытаний я убедился, что система работает более-менее как надо, решил сделать проходное отверстие из заготовки, вид которой показывал в части №1 (Выходной штуцер)

Внутри выходного штуцера установлен такой же жиклер от газовой плиты, как и входной, но «немножко… совсем чуть-чуть» доработан:

Форма, если можно так назвать… тарАтора в разрезе:

Почему не нравится именно это решение:

При давлении 3 Бар и первым калиброванным отверстием 0.92mm получился выходной таратор с сечением всего 2mm! Этого диаметра недостаточно, что бы произвести корректные измерения утечек воздуха в цилиндре! НО, это 2mm с давлением 3 Бар! …надо провести испытания, прежде, чем переделывать))))

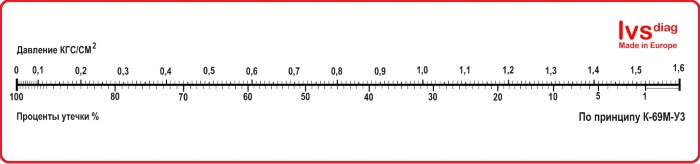

Так выглядит шкала тарированного прибора, в инструкции которого указано действие:

— Установить нужное давление ДО ПОДКЛЮЧЕНИЯ К ЦИЛИНДРУ:

Стоит обратить внимание на значения процентов утечки воздуха нижней шкалы. Она не линейна!

Прибор с одним манометром, тарировочной системой и спец.шкалой не может настроиться иначе, чем по константе, которая обусловлена давлением в опорной камере сразу после РД. Это правило действует ВСЕГДА и изменить это НЕЛЬЗЯ, так как отсутствует показывающий манометр до входа в измерительную камеру, а сам РД тоже является прибором с калиброванным/ограничивающим проходным сечением, установленным между входной магистралью и камерой опорного давления для прибора!

Вывод:

Из-за разности сечений измеряемых утечек изменяется входное (камера опорного давления) и соответственно выходное (измерительная камера) давление.

В этом случае, показания 2_х шкал тоже будут изменены пропорционально (рисунки выше).

Нелинейность шкалы — ни что иное, как результат зависимостей давлений в опорной камере к измерительной камере (утечке воздуха).

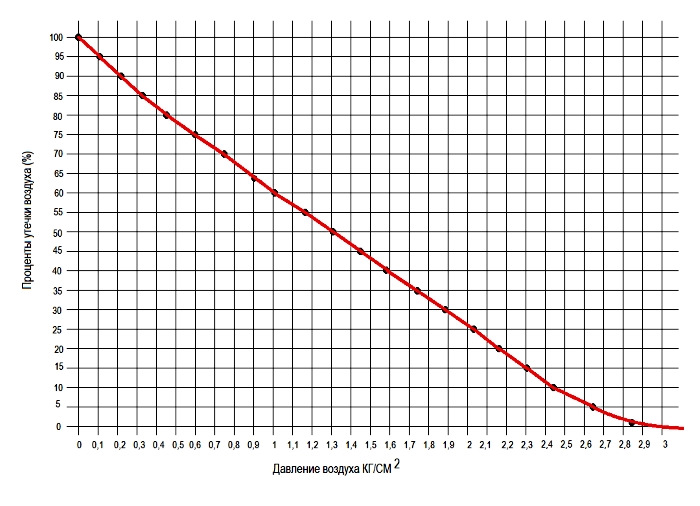

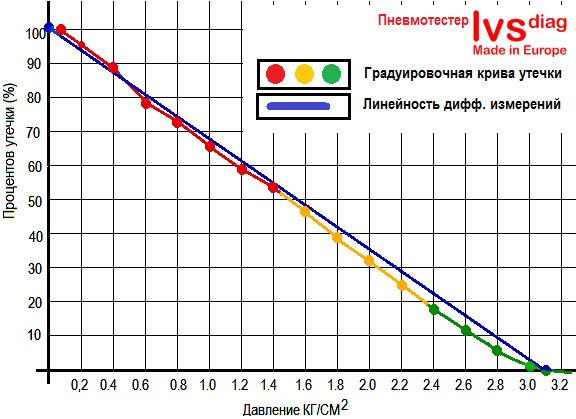

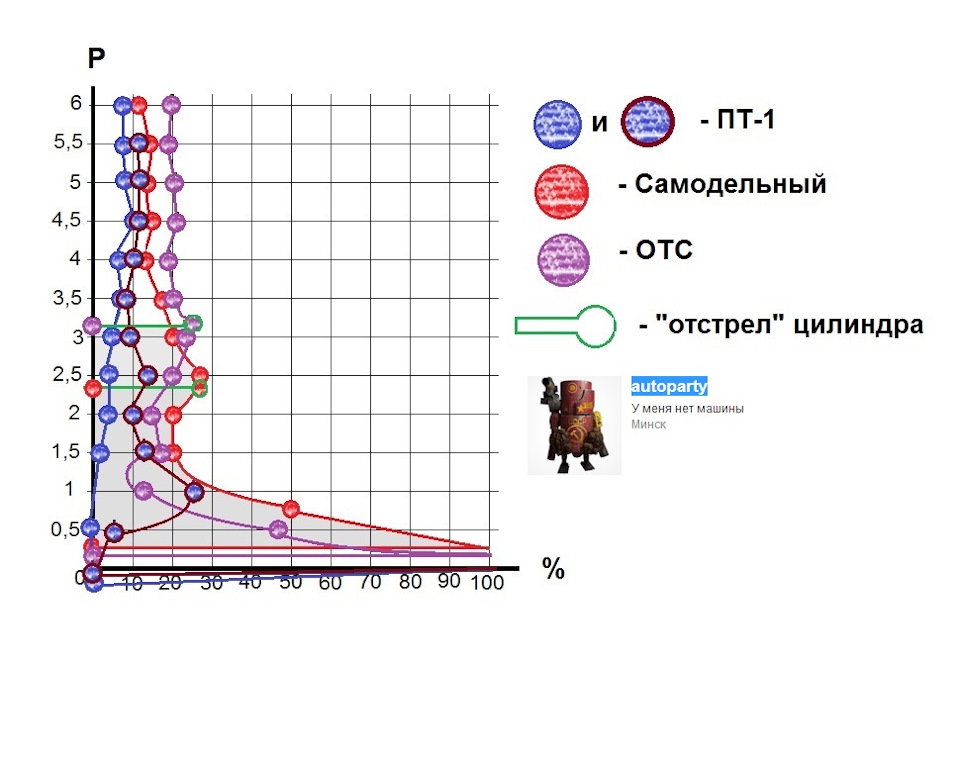

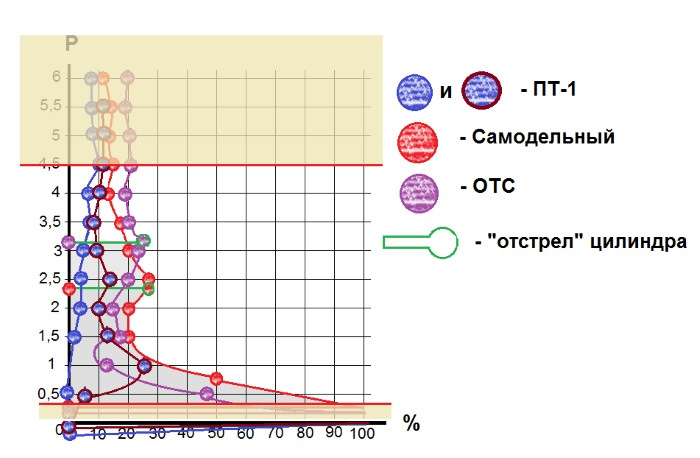

Примерив шкалу к своему прибору, получаю кот такой график:

Принцип настройки моего прибора несколько иной…:

Рабочее давление прибора устанавливается в уже полноценной системе, где прибор подключен к цилиндру, а рабочее давление 3Бар устанавливается с уже существующей утечкой в конце системного комплекса (внутри цилиндра). Таким образом, я пытаюсь вернуть линейность шкалы, компенсируя разность давлений при разных утечках в конечной точке измерений (цилиндре).

В моем случае тарированное отверстие использовано для придания начальной и конечной точки измерений, которое проверяется в двух режимах:

1) При установленном рабочем давлении 3 Бар и полностью открытом выходе — показание стрелки измерительной камеры = 100%

2) При установленном рабочем давлении 3 Бар и полностью закрытом выходе — показание стрелки измерительной камеры = 0%

\

Шкала моего прибора — другая, но если испытания пройдут неудачно, то переделать её не составит ни какого труда (в качестве образца для расчета будет использован рисунок графика ))))

Пришлось изменять некоторые параметры проходных отверстий, а вернее — подбирать более правильное отверстие при входе а измерительную камеру и на выходе из неё.

Скорее всего, как и оставлю, так как исходя из проверенных данных. наиболее корректно работает система с такими параметрами:

Входное давление : 3,6 — 16 Бар

Рабочее давление : 3,0-3,1 Бар

Диапазон измерения утечек (с таратором): 1-100%

Диапазон измерения утечек (линейный): 0,5-100%

Диаметр измеряемого цилиндра: Ø28mm — Ø180mm

Точность показаний прибора: Класс 2,5

Входное отверстие в измерительную камеру: 0,75

Выходное отверстие из измерительной камеры: 1,7/+0,2 (сопло для направленных дутьевых процессов)

Теперь о том, как измеряет прибор

Как видно из графика возможностей прибора при измерении утечки, он способен довольно точно показывать во всем диапазоне рабочего состояния цилиндра. А именно — растянута шкала от 0% до 20…25%, что очень существенно, при диагностике!

Далее, после 55%, шкала имеет следующий цикл измерений, но уже в критической зоне от 52% до 80%, а после… это уже неважно)))))

Так же, этим прибором можно измерять линейно (синяя шкала), используя точные показания 2_х манометров, где показания шкалы укажут на кол-во процентов утечки, если требуется детальная диагностика в режиме разности давлений (дифференциальное давление).

P/S: Для наглядности синяя шкала графика немного смещена в пределе 0% утечки.

Вид шкалы для измерений получился вот такой:

ВАЖНО!

Хочу выразить благодарность пользователю transformor / Allkor за помощь в поиске нужных решений и за направления «куда копать» )))!

Немного дополню:

Люди задают уже ставший сакраментальным вопрос в этом контексте:

— А может-ли прибор показывать относительную (совокупную) утечку в миллиметрах?

Ответ прост:

— Да! Может!

Самодельный пневмотестер часть №1

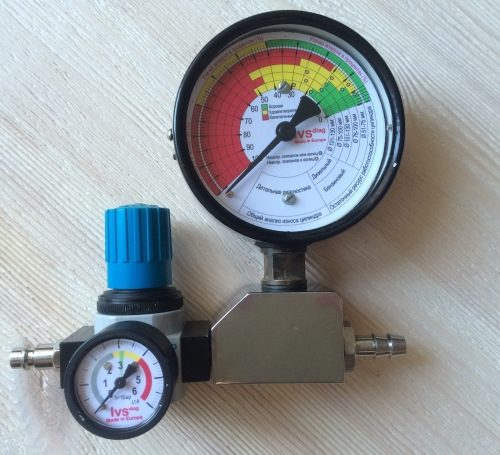

И так… Первое, это начальный (не конечный вариант) внешний вид прибора — опубликован!

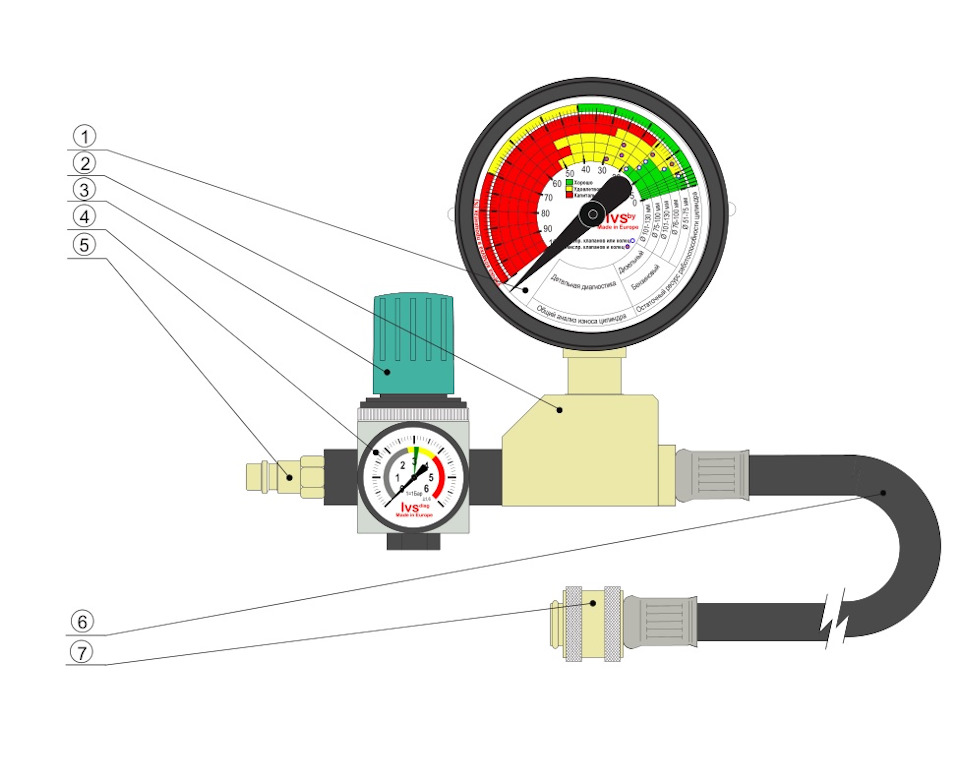

В состав прибора входят:

1 Измерительный прибор манометрического типа

2 Измерительная камера

3 Регулятор давления

4 Манометр опорного давления

5 Входной ниппель быстросъёмного типа

6 Шланг

7 Выходная соединительная муфта.

Введение.

Я искренне не понимаю, что означает шкала процентов утечек воздуха в приборах, которые видел на рынке.

Что означает такое выражение:

— Утечка воздуха в цилиндре составляет 40%, что является хорошим показателем?!

А дырка в 70% из 100% возможных – еще удовлетворительное состояние надпоршневого пространства)))?!

Если кто-нибудь в курсе почему именно эти значения считаются правильными, 40%-70%-100%, пожалуйста, просветите!

Предположения:

Если предположить, что мы измеряем не в режиме диагностики утечки воздуха в сопрягаемых элементах, а в режиме общего износа (остаточная работоспособность цилиндра), то более-менее становится понятна шкала с разделами 40%-70%-100% (повторюсь… — это предположение а не утверждение). Но по прочтении инструкции к использованию — это утечка именно при ВМТ на такте сжатия.

Вопрос — Для чего прибор?:

При использовании в приборе манометрической шкалы 40%-70%-100% возникает вполне закономерный вопрос:

Что дают нам эти значения утечек воздуха, как диагностическая информация?

На мой не искушенный взгляд — Ничего, что должно иметь конкретные значения для конкретных размеров цилиндров, но усредненное значения для цилиндров от 50мм… до 150мм мы увидим!

Соответствующий вывод:

— Для общего представления о состоянии надпоршневого пространства абстрактного цилиндра — прибор достаточен, но как прибор для анализа точных значений он не доработан.

Рассуждения:

Воздух в манометрических системах индикации (показывающие приборы), может быть измерен очень точно, но в пневмотестерах с шкалой 40-70-100 — понятие «анализ этой точности» игнорируется напрочь, что не может не огорчать во время детальной диагностики неисправности «подтраивающего» двигателя!

В результате, мы имеем прибор, который может работать довольно точно, но не имеем инструмента, который может правильно интерпретировать эту точность. По сути, мы имеем вещь способную дать информацию об утечке в усредненных значениях, но что бы сделать заключение об исправности цилиндра, для диагноста этой информации недостаточно.

Вывод:

Прибор не годен для профессиональной диагностики, как самостоятельная единица. Но годен в составе какого-то диагностического комплекса, где пневмотестер занимает свою промежуточную нишу.

После сборки своего первого пневмотестера по общепринятой схеме я начал производить замеры… и в скорости понял, что собрал «просто продувку с манометром», а не измерительный прибор в части анализа утечек воздуха с цилиндрами определенного диаметра/размером замков колец/хоном на S-площади сопряжения с кольцами и т.д…

Но что я сделал не так?

На обширных просторах видео хостинга YouTube представлены обзоры приборов с точно такими ляпсусами, которые характерны для моего прибора со шкалой 40%-70%-100% утечек.

Вот тогда и созрел план — создать прибор, который «что-то может», потому что для диагноста важна точность, а не абстрактные значения. Возможно, этой характеристикой и отличается диагност ;)?

Кстати, на рисунке — уже почти готовый прибор, а не просто рисунок… Но об этом позже))))

О компонентах.

Первым делом, конечно, было уделено особое внимание регулировке и удержанию нужного давления в пневмотестере.

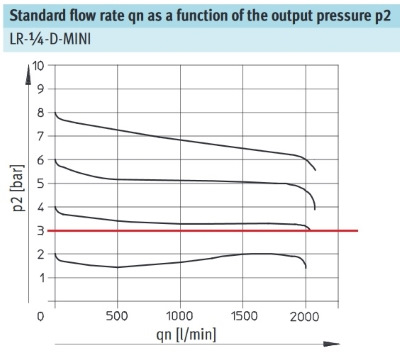

В тестере будет вот такой РД «Festo», который имеет хорошие регулировочные характеристики с минимальным гистерезисом. Можно было бы использовать редуктор CAMOZZI…, но как говорится — мы не ищем легких путей)))

Меня вполне устраивает работа регулятора FESTO в указанном диапазоне

Можно не переживать за изменение характеристик, если вдруг регулятор успеет прогреться, лёжа на разогретом двигателе или в системе появится распыленное масло. Устойчивая расчетная работа РД колеблется в диапазоне температур от –10 до +60 °C! К тому же этот РД имеет запирающий клапан при полном закрытии регулятора, что тоже не мало важно для безопасной работы прибора. Еще один плюс этого регулятора в контексте “пневмотестер” это замок фиксации отрегулированного давления. И последнее, на что обратил внимание, это давление 16 Бар, т.е. нафиг не нужно такое высоеое дпвление, но с уверенностью можно сказать, что такой регулятор в составе превмотестера будет иметь запас механической прочности. Манометр из комплекта я убрал. На его месте будет другой СССР_овский… военный на 6Бар)))

Следующий в очереди на изготовление — входной спец-штуцер собственной разработки, для шланга ➅ с резьбой для вворачивания в измерительную камеру ➁, который выполнен не из случайного материала, а из стали AISI 300…430 серии… проще говоря — нержавейки))

Для изготовления использовал:

— нержавейка 420

— жиклер от газовой плиты

— уплотнительную ленту для резьбы в корпус,

— манжета безомаслостойкая (под жиклер),

— силиконовую шайбу с широкими полями.

Кстати говоря, если Вы эстет, и хотите иметь шайбу специфического размера и вида, то ее можно изготовить самостоятельно, … ну конечно, если Вы эстет и в этом есть необходимость))

О назначении жиклера на выходе из прибора расскажу позже. На данный момент размер жиклера не имеет никакого значения, так как это просто заготовка для последующей настройки прибора.

Корпус.

Он так же, как и выходной штуцер, выполнен из той же нержавеющей стали

Конструктивно, это не столько держатель манометров, сколько самая настоящая измерительная камера ➁, в которой происходят все основные процессы по измерению утечки воздуха. Т.е. — «голова» прибора.

К измерительной камере прикручиваются все остальные компоненты (как на первичном рисунке), для управления давлением, измерению величин, а так же выходной каскад для подключению к цилиндру.

Итоговый прибор…, вернее прототип прибора вот:

Далее попробую рассказать о советских манометрах vs китайских… 2_е большие разницы в работе, так сказать)))

Манометр МТП-100 (1969 года)

Долго, очень долго шел к этому решению. В итоге выбран был именно этот манометр, так как соответствовал всем моим требованиям, а вернее – возложенным на него функциям. Если не ошибаюсь, это Томский манометр предприятия “Манотомь”. Класс точности 2,5. Ниже классом точности покупать не рекомендуется из-за множества факторов. Что бы понять что такое манотомь (орг.1941г.) и для каких нужд они изготавливают манометры, посмотрите вот это:

Отличительная особенность манометра этого типа:

— Стеклянное смотровое окно (по-умолчанию 2mm но можно установить без каких-либо переделок 4mm)

— Стальной корпус

— Асимметричное расположение болтов крепления циферблата (указано стрелками на фото ниже)

— На задней крышке-корпуса 3 болта крепления с соотношением положения 120° друг к другу

— Вес оттягивает руку (ощущение избыточного веса при этом размере)

— Резьбовое соединение имеет размер 20Х1,5 и “квадрат под ключ” для закручивания.

То, чего не видно при первичном осмотре:

— Толщина стенок корпуса манометра около 2mm!

Разбирается прибор интуитивно просто.

Самое главное преимущество кроется внутри.

Это очень мощная станина с большим размером трубки бурдона, которая выполнена по классической схеме.

Не “покалеченный китайцами” механизм внушает доверие. Впрочем, как и большинство СССР_овских приборов того времени.

О главном… жиклер (калиброванное отверстие)

Почему давление менее 0,5Бар (а можно и все 1,5Бар!) внес в паразитные/не имеющие ценности.

Причина абсолютно понятна и прозрачна!:

Те пользователи, данные которых (из видео) подверглись анализу и последующему построению графика, не сделали самую важную процедуру, перед проверкой герметичности надпоршневого пространства! А именно, не «продули» цилиндр 4-6Бар, ПЕРЕД НАЧАЛОМ ИЗМЕРЕНИЙ, что бы удалить масленую пленку, которая существенно корректирует результаты измерений!

Примечание

Видимо, именно этот существенный момент «убил» ахренительно-прогрессивную идею советских ученых, предложивших замер утечек прибором К-69М, с рабочим давлением 1,6Бар. А кто в то время в СССР читал инструкции? Думаю — дунули в цилиндр… и всё — получили результат… Как показано на графике, показания прибора в этом диапазоне не могут быть стабильно-точными, если масленая пленка не удалена!

ВНИМАНИЕ!:

Процедура предварительной продувки цилиндра является основополагающей в правильности показаний начального и промежуточного значений утечек воздуха, измеряемых пневмотестером, где используемое давление

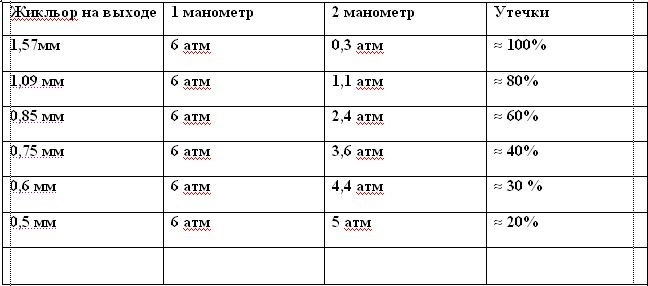

Ценность данной таблицы:

Мы имеет 2_е константы

1)Давление в Камере Опорного Давления

2)Постоянный диаметр жиклера, разделяющий камеры… и совершенно не важно (на данном этапе), какой именно диаметр там. Важно, что он является константой при проведении контрольных замеров!

Что нужно понимать далее по тексту?

Первое и самое главное — забудем, что мы измеряем утечку в цилиндре! Помним лишь о том, что мы измеряем утечку воздуха из измерительной камеры… не более!

Второе замечание: Отказываемся от стереотипов и утрируем мысль о том, прибор имеет не дозирующий жиклер, а просто калиброванное отверстие, не имеющее факела распыления (формы струи с разностными полями давлений)!

И третье: Опорная Камера после РД имеет меньший объем, чем измерительная камера после калиброванного отверстия!

И так:

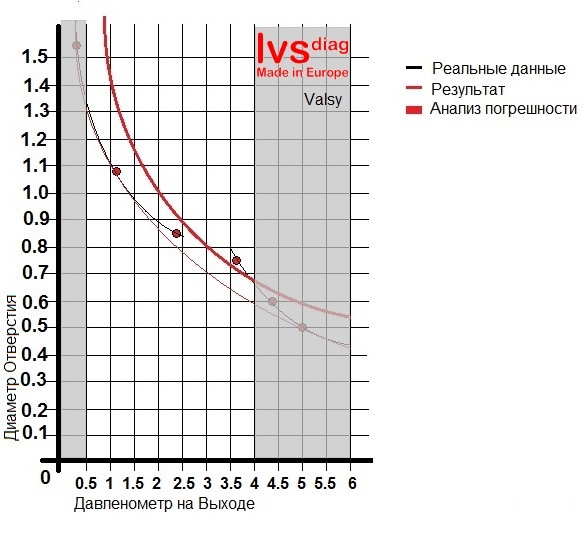

Исходя из всего вышеизложенного и таблицы размеров утечек, выстраиваем график того, что получилось:

Обратите внимание на толстую красную линию! Не кажется-ли вам, что это и есть размер калиброванного отверстия, в зависимости от используемого давления в приборе? 🙂

В графике учтены:

1) Правильность показывающего манометра (погрешность в начале, середине, конце шкалы)

2) Полезное и паразитное давление (пример) во время измерений

3) Показатели утечек (в атмосферу через калиброванное отверстие)

Что не учтено!:

Погрешности и качество поверки манометров/жиклеров, которые были использованы при написании всего этого. Соответственно, нужно вносить разумную коррекцию в размеры соответствующих калиброванных отверстий.

График построен по принципу — для общего представления, но в моем случае — информация к изготовлению отверстия)))

Продолжение в части №2