Погрузка зерна в авто на элеваторе

Блог о грузоперевозках

Особенности перевозки зерна автомобильными зерновозами

Перевозка зерновых – это очень выгодный бизнес. Ежегодно в сторону Одессы (главного морского порта Украины) двигаются вереницы зерновозов, которые доставляют этот груз для отправки его в другие страны. Многие транспортные компании сосредотачиваются исключительно на транспортировке зерна, заключая долгосрочные договоры с крупными фермерами и посредниками.

Виды зерновозов

Транспортировка зерновых — это специфический процесс, требующий определенных знаний и навыков. Продукция может перевозиться следующими видами подвижного состава:

Бортовыми зерновозами. Это обычные бортовые автомобили, верх которых покрывают брезентом (чтобы зерно не намокало). Как правило, борта наращивают, чтобы иметь возможность перевозить больше груза. Такие машины не могут сами разгружаться, что усложняет погрузочно-разгрузочные операции.

Цистернами. Применяется довольно редко. Из названия понятно, что зерно перевозится в специальных цистернах. В этом случае продукция максимально защищена от влияния внешних факторов.

Контейнерами (с открытым верхом). В этом случае выгрузка может осуществляться через специальные люки в полу контейнера, через задние или боковые люки.

Обязательно следует правильно выбрать вид зерновоза, который сможет максимально эффективно выполнить поставленные перед ним задачи. Потом нужно выяснить способ загрузки, чтобы понести наименьшие потери. Для этого важно изучить правила перевозки зерна. Как правило, зерновые культуры грузятся с бункеров на элеваторах или с помощью специальных зернопогрузчиков (никто с лопатами не закидает зерно в машину). Рабочие могут выполнять лишь ряд дополнительных работ (накрытие груза брезентом, очистку кузова и т.д.).

Стоимость перевозки зерновозами

Перевозка зерновозами — достаточное прибыльное дело. Стоимость транспортировки зерновозами по Украине зависит от длины маршрута, массы груза, сроков аренды зерновоза, количества привлеченных транспортных средств. Заказчику выставляется счет исходя из цены перевозки одной тонные продукции. К примеру, если нужно перевести 100 т, а стоимость транспортировки составляет 450 грн/т, то путем нехитрых подсчетов выходит общий счет на сумму 45 тысяч грн.

Потери зерна

При транспортировке зерна неизбежно возникают некоторые потери. Это связано с особенностями конструкции кузова и другими разными факторами. Естественные потери зерна при перевозке автотранспортом приведены в «Нормах естественной убыли отдельных видов грузов при перевозках автомобильным транспортом» №63 от 02.06.86 г. так, при перевозке зерна насыпью нормы естественной убыли в процентах от массы груза составляют 0,07, а в таре – 0,05.

Чтобы избежать потерь груза зерновоз перед погрузкой тщательно проверяют. Для точного определения массы привезенного зерна взвешивание происходит в три этапа:

Это главные нюансы перевозки зерна автомобильным транспортом.

Автоматизация внешней логистики элеваторов и зерновых терминалов для повышения их эффективности

В статье «Автоматизация логистики элеватора — актуальные вопросы» затронута интересная и важная тема об управлении внешней очередью элеватора. Причем, очень правильно подмечено что: «Вопросы внешней логистики элеватора особенно актуальны на элеваторах с большими оборотами зерна, при расположении элеватора в жилой зоне, или при прохождении транспортных потоков через ближайшие к элеватору населенные пункты».

Я бы здесь еще добавил, что в сезон сдачи зерна эта тема становится острой практически для всех. А элеватор, обеспечивающий минимальное время простоя транспорта явно будет иметь «жирный плюс» перед конкурентами в глазах поклажедателя.

Вопрос очень актуальный не только для элеватора. Не менее важный интерес эта тема представляет для поклажедателей и зернотрейдеров. Ведь это именно они оплачивают перевозчикам простои транспорта, увеличивая свои расходы.

Решение этой задачи представляется вполне реальным и обоюдовыгодным для всех участников процесса торговли и хранения зерна. Причем решить её можно так, что элеватор или зерновой терминал сможет повысить и свою собственную эффективность работы путем сокращения времени обслуживания каждой машины. А значит и увеличит общее количество машин, обрабатываемых за сутки.

В чем смысл этого решения

В создании электронной очереди транспорта, планируемого под разгрузку или погрузку на зерновом терминале и управления ею. Фактически так, как сейчас реализована запись к врачу в поликлинику или в центры административных услуг. Есть четко определенное время приема – человек пришел и обслужился.

Из опыта общения с некоторыми представителями, как менеджмента элеваторов, так и зернотрейдеров предвижу возражения по типу:

и так далее в том же духе.

Не согласен с такой постановкой вопроса. Население уже привыкло заранее записываться к врачу и не сидеть под дверью полдня, а прийти за 5-10 минут и, не теряя времени в очередях, сразу зайти к нему. Согласен. Не всегда получается так идеально, но в большинстве случаев ждать приходится не долго.

Также потихоньку привыкнут и зернотрейдеры, фермеры и другие поклажедатели, тем более, когда увидят свои выгоды от этого.

Позиция некоторых менеджеров элеваторов «пусть все едут к нам, всё равно обслужим, пусть хоть и через день, а если все будут видеть, что у нас большая очередь, так вообще не приедут» на мой взгляд, не совсем корректна.

Фермер приедет сегодня, простоит два дня в очереди, но в следующий раз лучше поедет на другой элеватор, но не будет терять время и деньги, попусту простаивая в очереди.

Аналогично и перевозчик не хочет нести убытки – перевозя грузы, он заработает больше, чем на простое.

Грамотные фермеры и логисты зернотрейдеров при планировании перевозок также пытаются учесть возможное время простоя и реальную ситуацию на зерновом терминале. Наиболее опытные логисты, имеющие хорошие связи и контакты, как на элеваторах, так и среди водителей, прежде чем отправить машины на разгрузку, пытаются определить возможное время простоя и свои затраты в этом случае. При этом, для уменьшения издержек, перенаправляют зерновые потоки на другие элеваторы, переносят сроки вывоза зерна от производителя или даже отправляют зерно, уже находящееся в машинах, на другие контракты в ближайшие, более свободные зерновые терминалы.

В ситуации с элеваторами сразу хочу сказать: хотите жить в том же бардаке что и раньше — пожалуйста. Желаете планировать свою работу, беречь нервы сотрудников и дополнительно зарабатывать — начинайте планировать и управлять потоком машин.

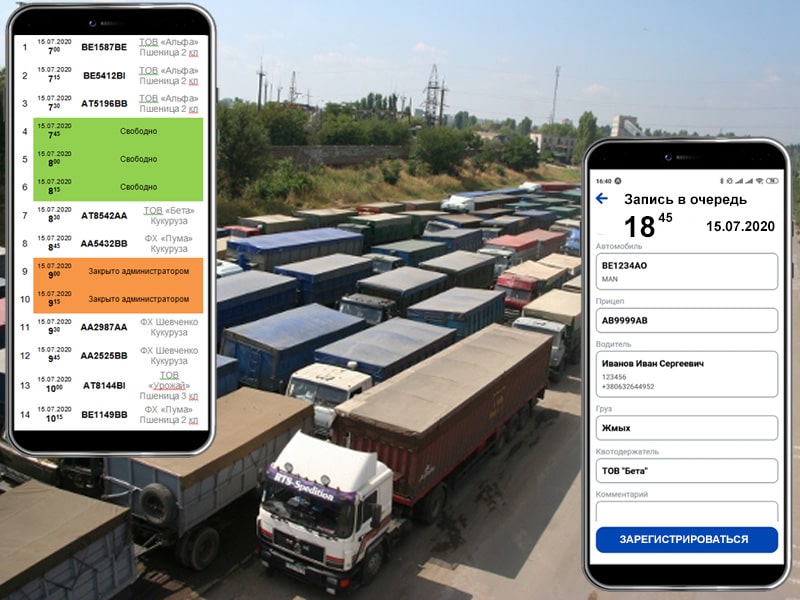

Итак, как же реализовано это решение.

Общая логика работы

Прежде всего, хочется пояснить, что речь идет об очереди заезда на сам зерновой терминал, а не об организации очереди на площадках отстоя, тем более их может быть несколько.

Обязанности по организации и ведению очереди накладываются на конкретного сотрудника. Всегда должен быть кто-то ответственный. Это может быть регистратор транспорта, который уже есть на терминале и в настоящий момент выписывает бумажные талоны, охранник на въезде или другой менеджер, определенный руководством.

Смысл идеи в том, что создается электронная очередь с порядковым номером и ориентировочным временем заезда автомобиля. Указывать в ней только время заезда не всегда имеет смысл, так как в силу разных причин время может сдвинуться, а порядковый номер останется.

Менеджер по работе с очередью создает необходимый план заездов, исходя из требований зернового терминала: времени обработки одной машины, предпочтительной культуры, которую нужно принять и т.п.

Например, известно, что каждые 15 минут можно запускать одну машину на территорию для работы с ней.

Создаются различные варианты плана заезда:

Пшеница фуражная на первой линии:

Кукуруза на второй линии:

Вариантов составления таких планов много, меняться они могут хоть каждый день, и нужный определяется не программистами, а менеджерами элеватора и опытом работы.

Причём, такое планирование идёт не «сегодня на сегодня», а «сегодня на завтра» или «сегодня на завтра и всю следующую неделю». Его организует сам зерновой терминал. Согласитесь, ведь гораздо приятнее и продуктивнее работать в спокойном спланированном ритме, без лишних нагрузок на нервные клетки и голосовые связки персонала.

Кто имеет право записывать машину в очередь

Доступ к записи в эту очередь дает сам зерновой терминал и только тем, с кем заключен договор. То есть, любой желающий «хакер» или конкурент из интернета не может зайти и записать на разгрузку «левую» машину, которая потом не приедет, но очередь будет занята. Ну а сам терминал ведет «черные» списки, с кем не хочет иметь дело.

Поставить автомобиль в очередь на разгрузку может:

Опять же всё это будет определять сам зерновой терминал, исходя из своих условий. Он будет выдавать логин и пароль на право работы с электронной очередью.

Запись машины в очередь на разгрузку или погрузку

Поклажедатель, имеющий доступ к этому плану, понимает, когда есть свободные периоды для заезда и делает предварительную запись своей машины в эту очередь.

Он же знает, когда планирует приехать.

При первичной записи машины в очередь указываются не только её номер, но и другая необходимая информация по водителю и планируемому к выгрузке культуре, в том числе телефон ответственного за груз поклажедателя. Это может быть как фермер, сдающий на хранение свою продукцию, так и зернотрейдер.

Если записался новый контрагент или «сомнительный товарищ», менеджер очереди на элеваторе должен получить подтверждение, что это реальная машина и такой рейс действительно будет. Только после этого номер в очереди на указанное время подтверждается зерновым терминалом, и он становится занятым для других. Если время занял проверенный партнер, с которым давно налажена работа — возможно, никакой дополнительной проверки и не понадобится. Ну, а принцип «кто первый встал, того и тапки», еще никто не отменял.

Вся система должна работать как версия с доступом через браузер, так и через мобильное приложение на смартфоне. Мобильное приложение даже, наверное, более удобно — менеджерам «в поле» и водителям так будет гораздо удобнее и проще. Да и, наверное, логистам зернотрейдера будет удобнее записывать свои машины в очередь не только находясь за офисным компьютером, но и в любое время в удобном месте.

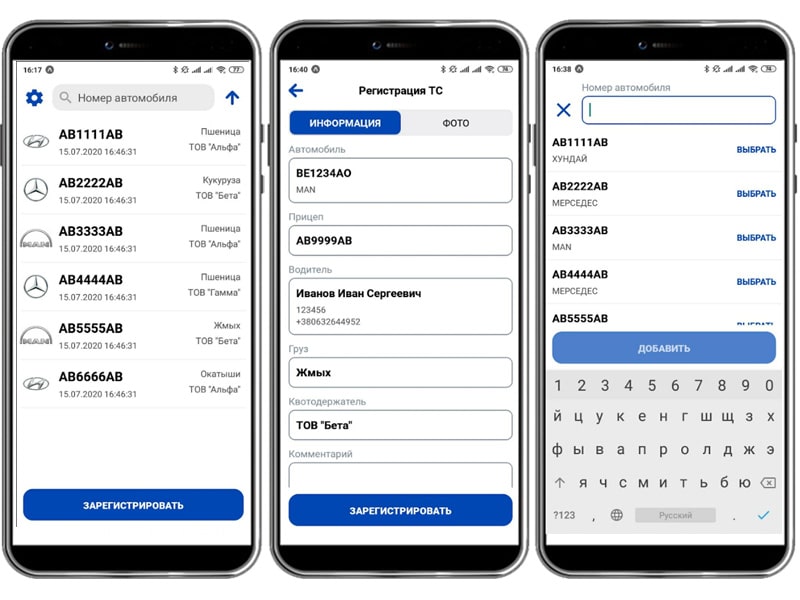

Регистрация прибывшей машины на площадке для отстоя, проверка и ввод дополнительной информации

Зная, что машина должна заехать на территорию элеватора в указанное время, водитель, естественно, старается приехать немного заранее и уже по приезду регистрируется у оператора элеватора, отвечающего за организацию и ведение внешней очереди, подтверждая, что он фактически готов к заезду.

Причем происходит это на внешней площадке для отстоя транспорта, и можно использовать для такой работы сотрудников охраны.

Оператор работает с мобильным приложением на смартфоне, в котором сверяет номер машины, фамилию водителя и другую информацию с введенными при регистрации данными и, при необходимости, корректируя их. Работающий вариант такого приложения я видел.

В случае необходимости, можно также ввести и дополнительную информацию, необходимую для работы АСУ элеватора: номер и данные из ТТН. В будущем, когда заработает анонсированный министерством инфраструктуры проект о внедрении электронных ТТН ТТН (приказ № 413 Міністерства Інфраструктури України), эти данные можно будет подгружать в систему автоматически.

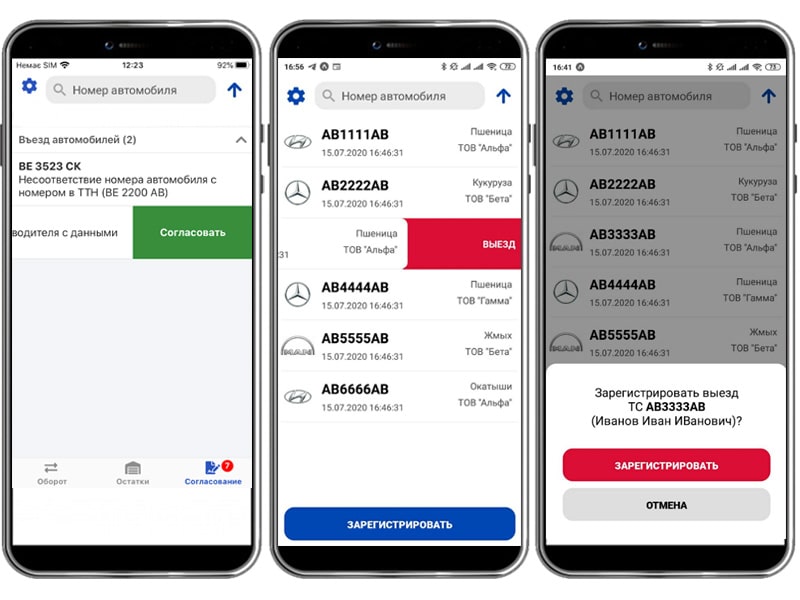

Если машина по какой-либо причине не появляется ко времени регистрации, то менеджер очереди всегда может прямо из этого же приложения позвонить водителю и уточнить — в чём проблема. Исходя из полученной от водителя информации, менеджер решает, что делать дальше — пускать следующую по очереди машину, уже стоящую на отстое, освободить это время для записи других автомобилей, или сделать другое действие.

В случае если машина приехала без всякой первичной регистрации, менеджер очереди сам вносит через мобильное приложение всю необходимую информацию и решает, когда эта машина въедет на территорию.

Что это дает элеватору?

Заезд машины на территорию элеватора для разгрузки или погрузки

Если автомобиль прошёл регистрацию и наступает плановое время, менеджер очереди разрешает заезд на территорию элеватора и водитель получает информацию об этом.

Машина заезжает на территорию элеватора и далее двигается по схеме внутренней логистики, принятой на конкретном терминале: берутся пробы зерна, едет на взвешивание, становится под разгрузку или погрузку и т.д.

Но в чём эффект, что важно и удобно при использовании такого подхода?

Вся предварительная работа по вносу первичных данных в систему учета элеватора, уже сделана при записи машины в очередь или при регистрации у менеджера очереди на площадке отстоя. Время обслуживания каждой машины непосредственно на элеваторе сокращается, что приводит к увеличению общего количества машин, обработанных за сутки.

Причём большинство информации вносится в месте её порождения — у поклажедателя.

Она же несколько раз проверяется независимыми людьми:

Всё это резко уменьшает влияние «человеческого фактора».

Перспективы развития системы

В качестве дальнейшего развития подобной системы возможно управление формирующейся очередью с учетом планируемой номенклатуры выгружаемой продукции.

Понимая, что если сейчас элеватор осуществляет приемку, например, кукурузы, то машины с пшеницей логичнее собрать вместе одной группой и запускать после приема всех машин с кукурузой. Указывая в планируемой очереди желаемую культуру, элеватор может даже дополнительно привлечь тех, кто не хочет стоять сутки на другом зерновом терминале, ожидая разгрузки.

Основные задачи, которые должен решать в АСУ модуль организации и ведения электронной очереди

Какие плюсы дает элеваторам и зерновым терминалам организация автомобильной электронной очереди

Плюсы для зернотрейдеров и других поклажедателей

В качестве заключения хочется сказать, что некоторые холдинги в Украине подобные проекты уже внедрили, и очень хотелось бы видеть в комментариях опыт тех, кто с ними работали.

Александр Тодуров, эксперт по автоматизации

Разгрузка зерна и другого сыпучего сырья (Краткий обзор основных средств)

Конечно, некоторая часть из вышеперечисленного сырья может поступать в мешках. Но это очень ее удорожает, и поэтому существует устойчивая тенденция к уменьшению доли грузов в мешках, особенно, если это сырье является относительно дешевым.

Разгрузка биг-бэгов

В последнее время приобрели популярность большие мягкие контейнеры, так называемые биг-беги. Промышленность быстро освоила целую линейку их модификаций, отличающихся размерами, грузоподъемностью, наличием клапанов и т.п.

Груз, поступающий в биг-бегах, лишь на несколько процентов оказывается дороже такого же груза насыпью. Для выгрузки и перевозки биг-бегов существует специальное устройство, которое агрегатируется с колесными тракторами, но далеко не каждое хозяйство позволяет себе такую роскошь.

Обычно, для этого используют универсальные разгрузчики, краны, и манипуляторы.

Или обычные вилочные погрузчики, с помощью которых можно не только грузить и разгружать биг-беги, но и перевозить их на недалекие расстояния. Вилочный разгрузчик может поднимать груз за верхние петли, или, если есть ограничения по высоте, через поддон, на котором он стоит.

Разгрузка самосвалов

Конечно, много проблем с выгрузкой снимаются сами-собой, если груз доставляется самосвалом. Здесь, у современных транспортных средств есть несколько модификаций, каждая из которых имеет свои преимущества и недостатки.

Длинный самосвал с задней выгрузкой

Большие самосвалы-полуприцепы с задней выгрузкой завоевали большую популярность при перевозке сыпучих грузов. Они очень быстро выгружаются и имеют возможность «растягивать» груз по полу. Единственным, но существенным ограничением является высота помещения. В случае, когда завальная яма имеет невысокий навес, такие самосвалы разгружаются с самого края этой завальной ямы, насколько позволяет верх ворот. В таком случае приходится ждать, пока транспортные механизмы не откачают засыпанный в яму объем. А это очень тормозит процесс приема.

Выдающиеся результаты показывают самосвалы с подвижным полом. Для них высота помещения не имеет значения. Подвижное дно может быть выполнено в нескольких вариантах. Если механизм выгрузки работает без поломок — этот тип самосвала едва не самый лучший. Однако, в моей практике было несколько случаев, когда этот механизм выходил из строя в автомобиле, который привез груз. И тогда приходилось разгружать вручную через задний борт, что очень не приятно. Благо, такое случалось редко.

Самосвалы с подвижным дном

Самосвалы-хопперы высыпают груз «под себя» через разгрузочные окна, которые похожи на горловины в бункерах. Для таких зерновозов высота крыши завальной ямы, практически не имеет значения. Но такие автомобили требуют свободного объема под собой. Если завальная яма полная — надо ждать, пока она не освободится, иначе прицеп оказывается подпертым собственным грузом. Так же, такие прицепы очень проблемно выгружаются в напольном складе.

Внешний вид самосвалов-хопперов

Автопоезда-самосвалы, теоретически, могут разгружаться на три стороны: две боковые и заднюю. Однако, на практике, из-за износа шарниров и запорных механизмов водители оставляют рабочим только один (от силы два) борт(а). Поэтому, если вы принимаете такой самосвал и у вас есть ограничения, уточняйте, в каком направлении выгружается кузов автомобиля и прицеп.

Выгрузка самосвалов на разные стороны

Как бы мы того не хотели, большое количество перевозок осуществляется не самосвалами, а обычными бортовыми автомобилями, которые имеют несколько большую грузоподъемность.

Авторазгрузчики

В связи со сказанным выше многие предприятия обустраивают автономные авторазгрузчики. Для этого есть несколько причин:

Авторазгрузчик вместе с завальной ямой и транспортным оборудованием составляют т.н. узел приемки. Ключевым механизмом здесь является авторазгрузчик — устройство для опрокидывания автомобиля. Его конструкция в последние десятилетия претерпела немало изменений, приспосабливаясь к размерам подвижного состава. Чем больше типов транспортных средств можно выгрузить автомобилеразгрузчиком — тем лучше.

Долгое время очень была распространена конструкция УАРГ с задней выгрузкой автомобиля и боковой разгрузкой прицепа (вправо). Этот тип гармонично подходил для наиболее распространенного автопоезда КАМАЗ + Прицеп.

Принципиальная схема авторазгрузчика УАРГ

Но со временем, когда появились длинномерные полуприцепы, УАРГ перестали удовлетворять требования логистики. Так как полуприцеп с тягачом не помещался на платформе, приходилось тягач отцеплять, а потом снова подсоединять. Это малопродуктивно, а, порой, и опасно, так как часто осуществляется на наклонном участке.

Раздельная разгрузка полуприцепа и тягача

Преимуществами УАРГ были: короткая завальная яма и короткий и низкий ее навес. Главная платформа, на которой находился сам автомобиль, была извне навеса и не нуждалась в накрытии.

Альтернативой этому типу являются авторазгрузчики с боковой разгрузкой транспортного средства. При достаточной длине платформы за одну операцию выгружаются и автомобиль, и прицеп. Высота навеса над узлом выгрузки — небольшая.

Ограничением для этой системы являются автомобили со сплошным кузовом, без боковых окон. Таких в нынешних украинских реалиях около 15 … 20%.

Но это не единственное «узкое место». Существуют также проблемы с фиксацией наклоненного автомобиля ободом диска, или скатом об упорный элемент. Этот упорный элемент (обычно квадратная или круглая труба) мешает заезду на платформу автомобиля с низким клиренсом, и тоже, порой, создает проблемы.

Боковая разгрузка автопоезда

Не у всех автомобилей открывается требуемый боковой борт — тогда необходимо разворачиваться и заезжать в противоположном направлении, что может путать интенсивный транспортный поток. Как ни странно, падение автомобилей при боковой выгрузке происходит чаще, чем при задней, хотя и с более легкими последствиями. Поэтому обязательно нужны крепкие упоры-ограничители для улавливания опрокинутого автомобиля. Также я заметил, что очень часто завальная яма сконструирована с ошибками и не заполняется даже на 60%. Поэтому при проектировании за этим надо внимательно следить.

Но в целом это эффективное, надежное и, относительно, недорогое решение, которое может удовлетворить многих.

И все же, наиболее удачной и универсальной конструкцией автомобилеразгрузчика следует считать длинный разгрузчик с задней выгрузкой, когда за один подъем выгружаются и автомобиль, и прицеп. Очевидно, что их задние борта находятся на расстоянии друг от друга и борт автомобиля выгружается на значительном расстоянии от края завальной ямы. Именно поэтому в конструкции опрокидывающей рамы есть специальный короб с днищем, по которому зерновая масса стекает к основной завальной яме при поднятой раме разгрузчика.

Разгрузка длинных автопоездов за один подъем

Как можно разгрузить такой автопоезд простыми средствами?

По оценкам экспертов, на данный момент это лучшее конструктивно-технологическое решение, хотя оно и не дешевое. Ведь вместе с основной частью приходится строить высокое навесы специальной формы.

Совмещенная платформа-весы

Очень интересным решением является совмещение платформы автомобилеразгрузчика с автомобильными весами. В этом случае операции ВЗВЕШИВАНИЯ и РАЗГРУЗКИ выполняются в одной точке при одном положении транспортного средства. Такое может быть выгодным на площадках с недостаточной длиной подъездных путей и отстоя автомобилей. Если же таких ограничений нет, то эти операции лучше разделять.

Хотел бы рекомендовать (не для рекламы): существует такое предприятие в Николаеве «Элеваторпромсервис», которое производит лучшие автомобилеразгрузчики во всем Причерноморском регионе и в Украине. Мне приходилось эксплуатировать автомобилеразгрузчики от различных производителей, но эксплуатация этих машин от «Элеваторпромсервис» справедливо вызвала только удовольствие. Не зря большинство наших элеваторов отдают предпочтение именно ему.

Вот на фото вариант упрощенной боковой выгрузки, когда поднимаются колеса одной стороны автомобиля, а не вся платформа, на которой этот автомобиль стоит. Мне не приходилось эксплуатировать именно такой тип, но приходилось эксплуатировать нечто подобное. В частности, разгрузчик, который поднимал платформу, на которую наезжали передние колеса автомобиля. То есть, принцип выгрузки был очень похож. И это был один из худших и самых опасных механизмов.

Дело в том, что при подъеме межосевое расстояние выступает гипотенузой прямоугольного треугольника. Но в таком случае она должна быть величиной переменной. А поскольку она является постоянной, то вместе с ростом высоты подъема изменяется длина горизонтального катета — то есть, опорное колесо скользит по поверхности. А во время высыпания массы с кузова возникают дополнительные толкающие силы, и поэтому вся конструкция становится очень неустойчивой и опасной. Поэтому, опираясь на собственный опыт, я бы не рекомендовал подобных конструкций автомобилеразгрузчиков.

Подъем одной стороны автомобиля

Виды завальных ям

Завальные ямы — это ворота для всего сырья. Их значение трудно переоценить. От того, как выполнена завальная яма будет зависеть много производственных моментов:

Ни на одном другом конструктивном узле я не встречал столько ошибок, как на завальной яме. Казалось бы, самый легкий и простой вопрос — углы наклона боковых стенок. Но и здесь исполнители умудряются наделать ошибок, в результате которых продукт не сходит, особенно по углам ямы. И приходится тратить много времени для ручной зачистки. То же касается горизонтальных поверхностей конструктивных элементов, на которых собирается предыдущий продукт и которые нужно обметать или обдувать с тратой драгоценного времени.

Завальные ямы с донным транспортером

И наоборот, хорошо выполненная завальная яма приносит одно удовольствие: продукт чисто и быстро сходит с нее в транспортный маршрут, не оставляя после себя никакого следа. Но для этого нужен грамотный проект и грамотное выполнение.

Большинство завальных ям выполнено в виде перевернутой усеченной пирамиды с транспортером на дне. Обычно используют цепной транспортер, но может быть и ленточный. Шнек используют редко. Обязательно должны быть предусмотрены устройства для регулирования подачи продукта на этот транспортер, иначе его «засыплет». Как правило, регулировка подачи осуществляется в начале эксплуатации один раз и потом к этому не возвращаются.

Есть возможность вообще обойтись без донного транспортера, сведя все наклонные грани в одну точку на вертикальной стенке. Только в этом случае яма будет или слишком глубокой, или недостаточно емкой. На конструкцию завальной ямы влияет уровень залегания грунтовых вод. Поэтому, если грунтовые воды близко от поверхности, обычно делают пандус для заезда автомобилей. Опытные проектировщики могут предложить много хороших решений, если они, действительно, профессионалы.

Конструкция пассивных завальных ям

Мехлопаты

На малых предприятиях, где нет сплошного потока автомобилей, а приходится выгружать не более одного-двух автомобилей в день можно не строить завальную яму, а воспользоваться механической лопатой.

Принцип работы таков: рабочий, или пара рабочих погружают щит в зерновую массу, а лебедка тянет этот щит к заднему борту кузова. После этого рабочие вновь затягивают пустой щит в зерновую массу на кузове и разгрузка повторяется до полной очистки кузова.

Конечно, это работа для сильных мужчин. При этом, тяговая лебедка должна быть исправной с предохранительными муфтами и автоматикой на случай зацепления нижней кромки лопаты за препятствия в кузове. Работа с мехлопатой достаточно опасна, поскольку при зацеплении лопаты возможен разрыв троса с травмированием рабочих, попадание под натянутый трос пальцев и рук рабочих и другие опасные случаи.

На производстве иногда случаются чрезвычайные ситуации, когда нужно выгрузить автомобиль без особых средств. Я видел, как вместо механической лопаты с лебедкой люди использовали грузовой автомобиль, трактор, погрузчик, старую легковушку, которые тросом таскали самодельные мехлопаты. Такие выгрузки очень опасны и никак не могут быть рекомендованы.

Принцип работы мехлопаты-лебедки

Пневморазгрузчики

Для подобных объемов, как и мехлопаты, на рынке есть отдельный вид пневматических перегружателей (по простому их называют «пылесосами»). При этом способе рабочий погружает сопло заборного рукава в зерновую массу, а выгрузка осуществляется с другого конца путепровода через небольшой циклон в нужном месте.

Такие машины имеют небольшую производительность, которая к тому же сильно уменьшается с удаленностью места разгрузки и высотой подъема. Для работы с такими перегружателями нужно иметь определенный навык и быть всегда в полном внимании.

Пневмотранспорт очень капризный, энергозатратный и малопродуктивный. Затраты энергии при перемещении тонны продукта пневмотранспортом в несколько раз выше, чем при перемещении механическим транспортом. Кроме того, есть большие потери по массе в связи с потерями пыли и влаги. Очень большой шум.

Обычно, рабочие весьма неохотно выполняют операции на этих машинах, поэтому часто они стоят в глубоком резерве.

Я написал так много негативных отзывов о пневморазгрузчиках, поскольку имел многократный неприятный опыт эксплуатации этих машин от разных производителей. И всегда ситуация была одна и та же. Конечно, производители и продавцы могут напасть на меня с критикой, но своим друзьям я бы никогда не посоветовал этот тип авторазгрузчика.

Лучше уж эксплуатировать мехлопату. А все остальные пусть делают как знают.

С нетерпением жду отзывы и комментарии. Большое Вам спасибо!

Нашли этот материал полезным? Поделитесь с коллегами в соцсетях или отправьте ссылку прямо на почту!