Сварка алюминия как называется

Особенности и основные способы сварки алюминия: краткая технология и необходимое оборудование

Алюминий – один из самых популярных конструкционных металлов, чему способствует его достаточная прочность, малый вес, отличные показатели тепло- и электропроводности. Тем не менее сварка алюминия представляет собой достаточно сложный и трудоемкий процесс.

Особенности сварки алюминия

Последний фактор обычно связан с наличием в структуре алюминия примесей в виде пузырьков газов, частиц щелочных и щелочноземельных металлов.

Ряд сложностей может возникнуть при определении марки алюминия или его сплава (например, с магнием, марганцем, кремнием), особенно если процентное соотношение веществ неизвестно.

Вне зависимости от выбранного типа сварки алюминия требуется выполнение очистных и подготовительных операций, которые должны снизить влияние вредоносных факторов в процессе сварки. К таким операциям относят:

Кроме того, при восстановительном сваривании может проводиться обработка дефекта проникающими диагностическими составами для определения глубины и формы трещин, а также расчетных показателей шва. Кромки обнаруженных трещин, как правило, разделываются.

После выполнения этих действий приступают непосредственно к свариванию металла. По завершении работ соединение промывается проточной водой, со шва удаляются шлаки и прочие загрязнения.

Ручная сварка вольфрамовым электродом в среде аргона (TIG)

Сварка алюминия в среде защитного газа (помимо аргона, может применяться гелий) стала в последние годы самой популярной и востребованной технологией.

Швы, наложенные данным методом, мало подвержены тепловым и усталостным деформациям, они остаются прочными и эластичными в течение всего периода эксплуатации изделия.

Ручная сварка алюминия в защитной среде предполагает использование вольфрамовых электродов диаметром от 1 до 5 мм, а также присадочных прутков диаметром от 1 до 4 мм. Для окончательного разрушения остаточных оксидных пленок применяются сварочные аппараты переменного тока. Конкретные параметры операций по методу TIG можно определить из таблицы.

| Тип соединения | Толщина металла, мм | Диаметр электрода, мм | Диаметр прутка, мм | Сварочный ток, А | Расход аргона, л/мин |

| С кромкованием | 1,0 | 1,0 | Не используется | 45-50 | 4-5 |

| 1,5 | 1,6-2,0 | 70-75 | 5-6 | ||

| 2,0 | 1,6-2,0 | 80-85 | 7-8 | ||

| Встык без кромкования, односторонние | 2,0 | 1,6-2,0 | 1,0-2,0 | 55-75 | 5-6 |

| 3,0 | 3,0-4,0 | 2,0-3,0 | 100-120 | 7-8 | |

| 4,0 | 3,0-4,0 | 2,0-3,0 | 120-150 | 8-10 | |

| Встык без кромкования, двухсторонние | 4,0 | 3,0-4,0 | 3,0-4,0 | 120-180 | 7-8 |

| 5,0 | 4,0-5,0 | 3,0-4,0 | 200-250 | 8-10 | |

| 6,0 | 4,0-5,0 | 3,0-4,0 | 240-270 | 8-10 |

Технология достаточно доступна, а потому широко используется не только в промышленных, но и в бытовых условиях. Для получения качественного соединения алюминиевых заготовок требуется лишь набор оборудования, включающий газонагнетающую установку, и определенные профессиональные навыки. Вот несколько советов, которые помогут правильно наложить сварочные швы:

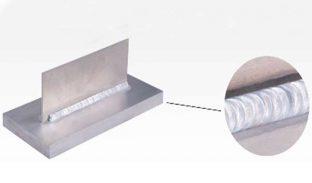

Чтобы обеспечить эффективный теплоотвод, заготовку устанавливают на медный или стальной радиатор. Роль простейшего радиатора в бытовых условиях может играть свернутая проволока из металлов с высокой теплопроводностью.

При отсутствии такого охлаждения велик риск термических деформаций, искривления формы сварочной ванны и даже прожога заготовок.

Сварка полуавтоматом в среде аргона (MIG)

Полуавтоматические импульсные сварочные аппараты дают преимущество при работе с алюминием, так как генерируют серии импульсов, эффективно разрушающих поверхностные оксидные пленки. Кроме того, токи высокого напряжения «вбивают» в сварочную ванну капли металла прежде, чем на них успеют образоваться оксиды. Тем не менее при последующем плавлении и кристаллизации ванны не обойтись без защитного газа, роль которого традиционно играет аргон. Только в этом случае шов получится прочным, надежным и аккуратным.

При прочих равных условиях полуавтоматическое оборудование дает трехкратное преимущество в скорости сварки в сравнении с классическим TIG-методом, однако, требует применения более сложных и дорогостоящих технологических процессов. Кроме того, ручные швы, наложенные опытным сварщиком с использованием вольфрамового электрода и присадочного прутка, могут оказаться даже более качественными, чем швы, созданные полуавтоматом.

Полуавтоматическая сварка алюминия осуществляется постоянным током высокого напряжения с обратной полярностью. Одна из основных сложностей, связанных с этим процессом, заключается в равномерной и своевременной подаче мягкой алюминиевой проволоки в сварочную ванну. Чтобы избежать проблем, достаточно следовать нескольким простым правилам:

Выбор конкретной марки проволоки и режима ее подачи диктуется составом алюминия или алюминиевого сплава, который будет свариваться, толщиной заготовок, режимом работы сварочного аппарата и способом обработки кромок. Зачастую первый фактор остается неизвестным, а, значит, подбирать материал приходится экспериментальным путем.

Электродуговая сварка покрытыми электродами (MMA)

Главное преимущество ручной электродуговой сварки покрытыми электродами – простота процесса и доступность оборудования. При сваривании алюминия она обычно используется в том случае, когда нет возможности реализовать MIG- или TIG-процесс, и только тогда, когда толщина заготовок составляет не менее 4 мм. Метод MMA обладает рядом существенных недостатков, среди которых:

Обязательным условием при сварке алюминия покрытыми электродами является предварительный прогрев заготовок. В качестве основного инструмента используют несколько специфичные сварочные выпрямители с полого снижающейся внешней характеристикой. Для относительно тонких заготовок (4-6 мм) используются электроды диаметром 4 мм, более тонкие электроды не применяются.

Технология MMA предполагает такую последовательность действий:

Главными сферами применения MMA-метода стало бытовое и восстановительное сваривание технического алюминия, сплавов алюминия и магния (содержание Mg до 5%), силумина. Обязательным условием после проведения сварки является очистка и контроль качества шва.

Виды оборудования для сварки алюминия

Каким требованиям должен отвечать аппарат для сварки алюминия, какие оборудования виды существуют, обо всем подробно в нашем материале.

Алюминий — очень «капризный» металл при сварочных работах. Малейшее несоблюдение в технологии или неправильно подобранное оборудование с расходниками и результатом становиться некачественное соединение с испорченным изделием.

Каким требованиям должен отвечать аппарат для сварки алюминия, существующие виды оборудования и нужные функции в работе с «крылатым» металлом, обо всем подробно в нашем материале.

Требования алюминия к технологии

Проблема алюминия скрывается в его химических и физических свойствах. Этот металл даже без нагрева постоянно окисляется под воздействием кислорода из окружающего воздуха, то есть на его поверхности находиться пленка с окисла. Такое свойство одновременно и плюс, и минус для вещества. Положительный момент — это защита от коррозионных разрушающих процессов.

Минусы проявляются при попытке соединить алюминиевые детали сварочным способом. Образующаяся пленка имеет более высокую температуру плавления, чем сам металл и, покрывая сварочную ванну, она попросту не позволяет качественно проварить заготовки.

Выходов может быть два. Первый — сварочное оборудование должно во время работы перекрыть доступ кислорода к зоне варки. А второй — нужна способность, которая будет разрушать пленку окислов при наложении шва. Если не соблюдать эти технологические требования, то шов будет некачественным или вообще не получиться.

На этих принципах и построен сварочный аппарат по алюминию. Он либо использует защитную атмосферу, которая перекрывает поступление кислорода к расплавленному алюминию (аргонодуговое сваривание), или же разрушает оксидную пленку путем выставления правильного режима (постоянный ток, обратная полярность) оборудования.

Итак, чем варится алюминий и какие должны быть требования к оборудованию?

Аппараты аргонодуговой сварки

Технология соединения металлов под защитой газа (аргона или гелия) позволяет сделать «чистый» от окислов шов. Аргон попросту вытесняет атмосферный воздух из зоны сваривания и металл кристаллизируется в чистом виде.

Однако, кроме защиты, используются дополнительные процессы по разрушению пленки окислов. Чаще всего — это применение неплавящихся вольфрамовых электродов с соответствующими токовыми настройками или полуавтоматическая сварка.

Рассмотрим каждый из этих видов аппаратов по отдельности.

Ручная аргонодуговая (TIG) сварка

Наиболее распространенными являются сварочные инверторы с возможностью подключения газового оборудования.

Аппарат можно использовать в обычной комплектации для электродуговой сварки, но, подключив горелку с подачей аргона и вольфрамовым электродом, он превращается в оборудование для сварки алюминия. Кроме этого нужны соответствующие регулировки, чтобы настроить прибор для работы с таким материалом.

Аппарат для сварки алюминия должен иметь следующие возможности.

Положительными качествами аппаратуры аргонодуговой сварки являются:

К негативным моментам можно отнести относительно недешевые оборудование и расходные материалы (газ, вольфрам, и присадочная проволока). Но при этом можно варить любые алюминиевые изделия в домашней мастерской.

Полуавтоматическое TIG оборудование

Работы построена на подаче проволоки, которая плавит металл и расплавляется сама, формируя при этом шов. Для работы с алюминием такие аппараты также имеют функцию подключения подачи аргона для вытеснения воздуха из зоны варки.

Однако, кроме защитной атмосферы, такие приборы имеют другое преимущество — импульсный принцип работы.

Проволока подается механизмом в сварочную ванну, ее кончик расплавляется под воздействием дуги и образуется капля расплавленного металла. В этот момент увеличение импульса организует давление, под которым частичка расплава как бы вдавливается в поверхность.

Такое импульсное сваривание позволяет получить более качественный шов, по сравнению с другими видами оборудования.

Сварочный полуавтомат с возможностью тиг варки должен обладать следующими функциями.

Из негативных качеств можно назвать довольно недешевую стоимость всего оборудования. Также для работы с такой сваркой нужен опыт работы, а новичку потребуется изначально научиться технике и приемам сваривания алюминия полуавтоматом.

Однако полуавтоматическая тиг сварка на сегодня остается лучшим из доступного оборудования для домашних мастерских.

Сварка алюминия без аргона

В качестве оборудования для сваривания алюминия без аргона используется сварочный инвертор или трансформатор с применением специальных электродов.

Какими качествами должно обладать такое оборудование?

Инвертор с такими возможностями сможет варить алюминиевые изделия, но с использованием специальных электродов.

Положительными качествами такого оборудования является возможность варить сталь и, в то же время, некоторые цветные металлы. Такое оборудование более дешевое в сравнении с приборами тиг сварки.

Однако при этом нужно иметь очень большой опыт таких сварочных работ, покупать специальные электроды и тщательно готовить детали перед их соединением.

Как выбрать оборудование для сварки алюминия

Однако, при надобности покупки сварочного прибора, стоит обращать свое внимание на пункты, указанные в описаниях к каждому из видов.

Главные принципы таковы:

Без опыта лучше всего перед покупкой обратиться к опытному сварщику, который поможет подобрать для Вас требуемое оборудование и укажет на нужные функции.

Если у Вас есть опыт по выбору, приобретению и использованию сварочного аппарат для варки алюминия, поделитесь им в блоке обсуждения этой статьи.

Технология сварки алюминия

Вопросы, рассмотренные в материале:

Алюминиевые детали обладают высокой теплопроводностью и низким весом. Эти свойства материала сделали его очень популярным в различных производственных областях. Тем не менее, технология сварки алюминия и его сплавов не так проста. Необходимо учесть много разных факторов и особенностей материала, чтобы выполнить сварочные работы на высоком уровне. В нашей статье мы подробнее расскажем о том, какие технологии соединения алюминия бывают и чем они отличаются между собой.

Особенности сварки алюминия и его сплавов

Иногда во время сварочных работ по алюминию или алюминиевым сплавам возникают трудности, существенно влияющие на качество сварных швов. Приведем примеры самых распространенных проблем:

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Перечисленные трудности вполне преодолимы, поэтому популярность различных технологий сварки алюминия не снижается. Этот металл позволяет создавать очень прочные и надежные конструкции.

Технология сварки алюминия: подготовка материалов и деталей

Чтобы создать сварное соединение высокого качества, необходимо в полной мере позаботиться о том, чтобы зона сварки была максимально защищена от всевозможных загрязнений:

Технология качественной очистки сварочной проволоки включает в себя смывание растворителем или горячей водой консервационной смазки, снятие окисной пленки химической обработкой.

Рекомендуем статьи по металлообработке

Для выполнения вышеперечисленных работ необходимо организовать специальное место, отдельно от зоны сварочных работ. Технология химической обработки предполагает несколько способов очистки. Наиболее популярный метод химической очистки представляет собой следующую последовательность:

Если у вас нет возможности сразу использовать сварочную проволоку после сушки, то храните ее в специально предназначенном месте. Для этого подходит ящик или шкаф с плотно закрывающимися дверцами.

Обработанная проволока может храниться не более 12 часов в том случае, если это присадочная проволока малого диаметра (до 1,6 мм) для работы на малых токах неплавящимся электродом.

Если речь идет о более толстой проволоке (4-5 мм) для работы плавящимся электродом на токах свыше 400 ампер, то допускается более длительный срок хранения (до полутора суток). При этом качество сварного шва не пострадает. Важно лишь соблюдать правила хранения обработанной проволоки и технологию сварки алюминия. Во время работы подготовленную проволоку нельзя брать руками без перчаток, так как это может привести к попаданию жировых частиц на ее поверхность.

Саму деталь и ее кромку желательно тщательно обрабатывать перед сварочными работами. Преимущество при сварке отдается химической обработке деталей, технология которой приведена выше. Небольшие по объему изделия обрабатываются полностью, а крупные заготовки целиком обезжиривают, химической обработке подвергают только кромки и до 10 см поверхности от стыка.

При небольших сварных соединениях зачистку кромок делают шабером, непосредственно, перед сварочными работами. Также необходимо снять окисную пленку в месте токопровода. Это можно сделать с помощью шабера или стальной проволочной щетки.

Если у вас нет возможности сделать химическую обработку большой по размеру детали, то допускается зачистка кромки стальными проволочными щетками. При этом желательно до и после обработки кромки протереть ее поверхность спиртом или ацетоном.

Щетину стальной проволочной щетки изготавливают из нержавеющей стали. Лучше всего использовать щетку с щетинками размером не более 2 мм в диаметре. Она позволит более качественно обрабатывать кромку, не оставляя слишком глубоких царапин и дефектов. Во время обработки детали щетку периодически промывают в растворителе.

Обработанные детали необходимо хранить в теплом сухом месте, закрыв кромку чистым чехлом. В таком виде допускается хранить детали столько же, сколько и обработанную присадочную проволоку.

Если по технологии сварки алюминия предполагаются длительные работы (монтажные, проверочные и пр.) между зачисткой деталей и их сваркой, то в этом случае используют сварку плавящимся электродом большого диаметра. Кроме этого, необходимо обеспечить защиту кромок от загрязнения на всех промежуточных этапах.

Если сварка выполняется в несколько проходов, то на каждом этапе необходимо зачищать поверхность шва и разделки при помощи щеток и ацетона.

Алюминий не только хорошо проводит тепло, но и обладает большой теплотой плавления (96 кал/г). Это свойство заложено в основе технологии сварки алюминия, поскольку для создания качественного шва понадобится непосредственное воздействие сварочной дуги на всю область контакта жидкой и твердой фаз сварочной ванны.

Если для соединения используется неплавящийся электрод, то ванна жидкого металла получится лишь в зоне горения дуги. При этом в основном она образуется из-за плавки основного металла (обычно в ней не более 30 % присадочного материала). Отличается плавным переходом к основному металлу.

Соединяя алюминий при помощи плавящегося электрода, вы получите большее углубление основного металла за счет более концентрированной дуги. Соответственно, размер сварочной ванны будет больше, в ней будет более 50 % наплавленного металла. Периферийная часть ванны в этом случае не попадает под влияние дуги, следовательно, могут возникнуть несплавления.

Важно, чтобы форма разделки кромок давала возможность те места, где возможно появление несплавления, заново переплавлять дугой при наложении последующих валиков. Соблюдение технологии разделки кромок позволяет достичь высокого качества сварного шва. В любом случае наилучшее соединение получается при осуществлении двухсторонней сварки.

Если нет возможности воспользоваться двусторонним методом, то необходимо принять меры к предотвращению и устранению дефектов в корне шва.

Технология сварки алюминия электродами

Технологию сварки алюминия электродами используют очень редко. Этот метод подойдет там, где нет возможности воспользоваться специальным оборудованием. То есть чаще его используют в полевых условиях или в маленьких мастерских, где финансово не могут себе позволить приобрести необходимое оборудование. В таком случае применение электродов может сократить и расходы, и время.

Существует несколько марок покупных электродов:

Электроды для соединения алюминиевых деталей разнятся по своей стоимости, поэтому выбирая подходящий вариант, обратите внимание на характеристики, которые для вас имеют первостепенное значение.

1. Ручная дуговая сварка алюминия покрытыми электродами (технология ММА).

Технология ручного соединения при помощи покрытых электродов используется для неответственных конструкций из чистого алюминия и его сплавов: AlSi, AlMg и AlMn. Этот метод подходит только для изделий толщиной менее 4 мм.

Недостатками данного способа соединения материала являются:

Для выполнения работ необходим ток обратной полярности без поперечных колебаний. Важно грамотно произвести расчет силы тока по следующей формуле: 25–30 А на 1 мм электрода.

Если вы хотите добиться высокого качества соединения, то желательно детали до начала сварочных работ разогреть до определенной температуры. Для тонких и средних по толщине деталей достаточно температуры +250…+300 °С. Крупным изделиям необходима температура до +400 °С.

Не забывайте, что оптимальная температура может быть указана производителем электродов. Если вы нашли такие данные, то лучше руководствоваться ими.

2. Ручная дуговая сварка угольными электродами.

Технология сварки алюминия при помощи угольных электродов используется чаще всего для неответственных конструкций. Для данного вида работ понадобится постоянный ток прямой полярности.

Для габаритных изделий, толщина которых составляет более 2,5 мм, необходимо выполнять разделку кромок. Диаметр присадки должен быть в диапазоне 2–8 мм. Пастообразный флюс допускается наносить как на стержень, так и на рабочую поверхность.

3. Ручная дуговая сварка вольфрамовым электродом в инертном газе (технология AC TIG).

Это очень популярный способ соединения материалов, используемый тогда, когда необходимо получить очень прочное соединение с прекрасным внешним видом. Технология дуговой сварки алюминия вольфрамовым электродом основана на применении стержня диаметром 1,6–5 мм и присадки 1,6–4 мм.

Для выполнения работ по данной технологии необходима защитная среда из гелия или аргона. Электрическая дуга поддерживается источником переменного тока, что дает хорошие результаты при разрушении оксидной пленки.

Технология ручной электродуговой сварки алюминия

Сварка алюминия аргоном: технология, инструкция, нюансы процесса

По технологии сварочных работ в аргоновой среде высокие требования предъявляются как к сварочному аппарату, так и к дополнительному оборудованию, которое обеспечивает правильное хранение и подачу расходных материалов. Все эти параметры имеют определяющее значение при формировании сварного шва.

Аргоновая сварка алюминия и его сплавов может выполняться при наличии следующего оборудования:

Технология выполнения сварочных работ при помощи аргона на крупных промышленных предприятиях хорошо отработана. В таком случае защитный газ подается по централизованной сети. Из сварочной проволоки формируются целые бобины, устанавливаемые на полуавтоматический сварочный аппарат. Все работы выполняются на специальных верстаках, поверхность которых сделана из нержавеющей стали.

Сварной шов высокого качества получается только при тщательной очистке соединяемых деталей от различного вида загрязнений (жира, грязи, масла). Очистка выполняется с помощью растворителя. Для листовых заготовок, толщина которых более 4 мм, обязательно выполняется разделка кромок. В таком случае сварочные работы проводятся встык. Для удаления тугоплавкой окисной пленки с поверхности изделия необходимо обработать место соединения напильником или металлической щеткой. При сложной конфигурации соединения возможна обработка шлифовальной машинкой.

Технология сварки алюминия полуавтоматом в аргоновой среде имеет ряд характерных особенностей. При выполнении работ полуавтоматом или с ручной подачей присадки понадобятся электроды из вольфрама диаметром 1,5–5,5 мм. При формировании сварочной дуги электрод необходимо располагать под углом 80° к поверхности деталей.

Технология ручной подачи присадочной проволоки допускает угол 90° относительно электрода. При этом присадочная проволока двигается впереди электрода. Это очень хорошо видно на демонстрационных видео, где показывают сам процесс сварочных работ с применением аргона.

Режимы аргонодуговой сварки алюминия вольфрамовым электродом